เหตุผลที่ทำให้เกิดความล้มเหลวของรอยเชื่อมของท่อคือ ข้อบกพร่องหลักของรอยเชื่อมและสาเหตุของพวกเขา

ด้วยเหตุผลหลายประการรอยข้อต่ออาจมีข้อบกพร่องที่ส่งผลต่อความแข็งแรงของพวกเขา ทุกข้อบกพร่องร่วมแบ่งออกเป็นสามกลุ่ม:

- ภายนอกซึ่งส่วนใหญ่ ได้แก่ รอยร้าวรอยตัดทับถมก้นหลุมอุกกาบาต

- ภายในซึ่งมักพบบ่อยที่สุด: ความพรุน, การรวมตัวของโรคไตและภายนอก

- ผ่านรอยแตกไหม้

สาเหตุของข้อบกพร่องอาจเป็นกรณีที่แตกต่างกัน: คุณภาพของโลหะที่ไม่ดีอุปกรณ์ที่มีข้อบกพร่องหรือมีคุณภาพต่ำการเลือกวัสดุเชื่อมที่ไม่ถูกต้องการละเมิดเทคโนโลยีการเชื่อมหรือการเลือกระบบที่ไม่เหมาะสมคุณสมบัติของช่างเชื่อมไม่เพียงพอ

ข้อบกพร่องหลักในการเชื่อมลักษณะเฉพาะสาเหตุและวิธีการแก้ไข

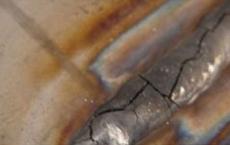

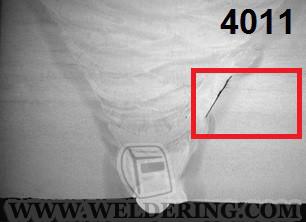

รอยแตก. เหล่านี้เป็นข้อบกพร่องที่เป็นอันตรายที่สุดในการเชื่อมซึ่งอาจนำไปสู่การทำลายโครงสร้างของรอยที่เกือบจะเกิดขึ้นพร้อมกับผลที่น่าเศร้าที่สุด รอยแตกแตกต่างกันไป (ขนาดเล็กและขนาดใหญ่) และเวลาที่เกิดขึ้น (ระหว่างหรือหลังการเชื่อม)

สาเหตุส่วนใหญ่ของรอยร้าวคือความล้มเหลวในการปฏิบัติตามเทคโนโลยีการเชื่อม (ตัวอย่างเช่นการจัดวางตะเข็บอย่างไม่ถูกต้องส่งผลให้เกิดความเค้นความเครียด) การเลือกใช้วัสดุเชื่อมและการระบายความร้อนของโครงสร้างที่ไม่ถูกต้อง นอกจากนี้ยังก่อให้เกิดคาร์บอนในตะเข็บและสิ่งสกปรกต่างๆเช่นซิลิคอนนิกเกิลกำมะถันไฮโดรเจนฟอสฟอรัส

การแก้ไขรอยแตกประกอบด้วยจุดเริ่มต้นและจุดสิ้นสุดเพื่อไม่ให้เกิดการแพร่กระจายต่อไปการตัดตะเข็บ (ตัดหรือตัด) และการต้ม

ตัดราคา. ส่วนล่างเป็นร่อง (ร่อง) ที่จุดเปลี่ยน "ตะเข็บเชื่อมโลหะทั่วไป" การตัดเป็นเรื่องปกติ ผลกระทบของพวกเขาจะแสดงในการลดการตัดขวางของตะเข็บและในลักษณะของจุดเน้นของความเข้มข้น ทั้งสองกำลังอ่อนตัวลง การตัดเกิดจากกระแสเชื่อมที่เพิ่มขึ้น ข้อบกพร่องส่วนใหญ่มักเกิดขึ้นในตะเข็บแนวนอน ขจัดมันโดยการปูพื้นผิวบาง ๆ ตามแนวตัดเส้น

![]()

การลดลง. การไหลบ่าเข้ามาเกิดขึ้นเมื่อโลหะหลอมเหลวไหลเข้าสู่โลหะหลัก แต่ไม่ก่อตัวเป็นเนื้อเดียวกันกับมัน ข้อบกพร่องของตะเข็บเกิดขึ้นจากหลายสาเหตุด้วยความร้อนไม่เพียงพอของโลหะฐานเนื่องจากกระแสไฟฟ้าต่ำเนื่องจากการมีเกล็ดบนขอบเชื่อมช่วยป้องกันไม่ให้เกิดการรวมตัวของวัสดุฟิลเลอร์มากเกินไป กำจัดการไหลเข้าของบาดแผลด้วยการตรวจสอบการปรากฏตัวของข้อบกพร่องในสถานที่แห่งนี้

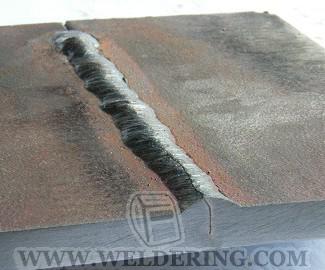

เหนื่อยหน่าย. เบิร์นส์เรียกว่าข้อบกพร่องในการเชื่อมซึ่งแสดงออกผ่านการเจาะและการรั่วไหลของโลหะเหลวผ่านรูผ่านในตะเข็บ ในกรณีนี้มักจะเป็นในทางกลับกัน ความเร็วในการเชื่อมของอิเล็กโทรดไม่เพียงพอมีช่องว่างขนาดใหญ่ระหว่างขอบของโลหะความหนาของซับหรือความกระชับของหลวมกับโลหะฐานน้อยเกินไป แก้ไขข้อบกพร่องด้วยการกวาดและทำเบียร์ตามมา

ขาดการเจาะ. Non-welds เป็นโลหะที่ไม่ละลายในตัวจากฐานหรือชั้นของตะเข็บระหว่างตัวเอง ข้อบกพร่องนี้ยังรวมถึงความล้มเหลวในการกรอกข้อมูลส่วนร่วม ไม่ได้สวมใส่ช่วยลดความแข็งแรงของตะเข็บและอาจทำให้เกิดการทำลายโครงสร้างได้

ข้อบกพร่องที่เกิดขึ้นจากการเชื่อมต่อกระแสไฟฟ้าที่ต่ำเกินไปการเตรียมขอบที่ไม่เหมาะสมการเชื่อมความเร็วสูงเกินไปการปรากฏตัวของสารแปลก ๆ (ตาชั่งสนิมตะกรัน) และสารปนเปื้อนบนขอบชิ้นส่วนที่เชื่อม เมื่อมีการแก้ไขจำเป็นต้องตัดพื้นที่ของข้อบกพร่องออกและใส่เข้าไป

หลุมอุกกาบาต. เหล่านี้เป็นข้อบกพร่องในรูปแบบของการพักผ่อนที่เกิดขึ้นอันเป็นผลมาจากการหักส่วนเชื่อม หลุมอุกกาบาตลดความแข็งแรงของตะเข็บเนื่องจากลดส่วนตัดขวาง พวกเขาอาจมีการหดตัวการหดตัวส่งเสริมการก่อตัวของรอยแตก หลุมอุกกาบาตต้องถูกตัดเป็นโลหะฐานและก่อให้เกิด

fistulas. Fistulas เป็นข้อบกพร่องของข้อต่อในรูปแบบของโพรง เหมือนหลุมอุกกาบาตลดความแข็งแรงของตะเข็บและช่วยในการพัฒนารอยร้าว วิธีการแก้ไขปกติคือการตัดออกจากสถานที่ที่มีข้อบกพร่องและการเชื่อม

![]()

การรวมภายนอก. สารตะกั่วสามารถประกอบด้วยสารต่างๆ ได้แก่ ตะกรันทังสเตนออกไซด์ของโลหะเป็นต้นการตกตะกอนของตะกรันเกิดขึ้นเมื่อตะกรันไม่สามารถลอยตัวกับพื้นผิวของโลหะและยังคงอยู่ภายใน กรณีนี้เกิดขึ้นเมื่อโหมดการเชื่อมไม่ถูกต้อง (เช่นความเร็วที่มากเกินไป) การขูดเนื้อโลหะที่เชื่อมหรือชั้นก่อนหน้าในการเชื่อมแบบหลายชั้น

การทับถมของทังสเตนเกิดขึ้นเมื่อเชื่อมกับอิเล็กโทรดทังสเตนเกิดการปนเปื้อนออกไซด์เนื่องจากความสามารถในการละลายของออกไซด์และระบายความร้อนได้เร็วเกินไป

การรวมทุกชนิดลดส่วนของรอยเชื่อมและก่อให้เกิดความเข้มข้นของความเค้นความเครียดซึ่งจะช่วยลดความแข็งแรงของข้อต่อ ข้อบกพร่องถูกตัดออกโดยการตัดและการต้ม

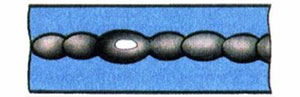

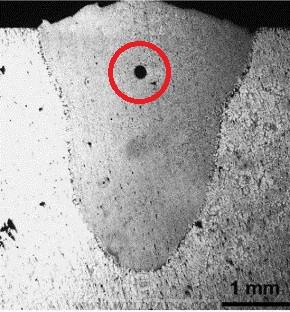

ความพรุน. ความพรุนเป็นโพรงที่เต็มไปด้วยก๊าซ พวกเขาเกิดขึ้นเนื่องจากการสร้างก๊าซที่รุนแรงภายในโลหะซึ่งฟองอากาศของแก๊สอยู่ในโลหะหลังจากที่แข็งตัว ขนาดรูพรุนสามารถวัดด้วยกล้องจุลทรรศน์หรือสามารถเข้าถึงได้หลายมิลลิเมตร มักจะมีการสะสมของรูขุมขนทั้งหมดรวมกับครีบและเปลือกหอย

เกิดขึ้นแล้วอำนวยความสะดวกโดยการปรากฏตัวของสิ่งสกปรกและสิ่งแปลกปลอมบนพื้นผิวของโลหะฐานที่มีปริมาณคาร์บอนสูงในวัสดุฟิลเลอร์และผู้ปกครองโลหะความเร็วในการเชื่อมสูงเกินไปเนื่องจากการที่ก๊าซไม่ได้มีเวลาที่จะออกไปข้างนอกขั้วความชื้น เช่นเดียวกับข้อบกพร่องอื่น ๆ ความพรุนจะลดความแข็งแรงของรอยเชื่อม โซนกับมันจะต้องตัดไปยังฐานโลหะและชง

ร้อนและไหม้โลหะ. ความร้อนสูงเกินไปและความร้อนสูงเกินไปเกิดจากกระแสเชื่อมขนาดใหญ่หรือมีความเร็วในการเชื่อมต่ำ ในกรณีที่มีความร้อนสูงเกินไปของขนาดเม็ดโลหะในการเชื่อมและความร้อนที่ได้รับผลกระทบโซนเพิ่มขึ้นส่งผลให้ในลักษณะความแข็งแรงเชื่อมลดลงเป็นหลัก - มีความเหนียว ร้อนจะถูกกำจัดโดยการรักษาความร้อนของผลิตภัณฑ์

ความร้อนสูงเกินไปเป็นข้อบกพร่องที่เป็นอันตรายมากกว่าความร้อนสูงเกินไป โลหะที่หลอมเหลวจะกลายเป็นเปราะเนื่องจากมีธัญพืชออกซิไดซ์ซึ่งมีการเกาะติดกันเล็ก ๆ เหตุผลเหนื่อยหน่ายเช่นเดียวกับที่ความร้อนสูงเกินไปและนอกจากนี้มากขึ้นและป้องกันไม่เพียงพอของโลหะหลอมเหลวจากไนโตรเจนและออกซิเจน โลหะที่เผาไหม้ต้องถูกตัดและต้มอีกครั้ง

เมื่อใช้เนื้อหาของไซต์นี้คุณควรวางลิงก์ที่ใช้งานอยู่ในไซต์นี้ไว้ให้ผู้ใช้และหุ่นยนต์ค้นหามองเห็นได้

เราดำเนินการตรวจสอบข้อบกพร่องโดยละเอียดตามการจำแนก

ข้อบกพร่องของกลุ่มที่ 1 - รอยแตก

รอยแตก (100; E) - ข้อบกพร่องของรอยเชื่อมต่อในรูปของรอยแยกในรอยเชื่อมและ (หรือ) โซนที่อยู่ติดกัน

หรือ

- ความไม่ต่อเนื่องที่เกิดจากการแตกตะเข็บในท้องถิ่นซึ่งอาจเกิดขึ้นจากการระบายความร้อนหรือการทำงานของแรง ()

รอยแตกเป็นข้อบกพร่องที่ไม่สามารถยอมรับได้เนื่องจากเป็นหัวกัดความเค้นและเป็นจุดสำคัญของการทำลาย นี่คือข้อบกพร่องที่เป็นอันตรายที่สุดของข้อต่อรอยซึ่งมักนำไปสู่การถูกทำลาย พวกเขาจะปรากฏเป็นรอยแยกในตะเข็บเชื่อมหรือในโซนที่อยู่ติดกัน ครั้งแรกที่รอยแตกจะเกิดขึ้นด้วยการเปิดขนาดเล็กมาก แต่อยู่ภายใต้อิทธิพลของการกระจายความเครียดอาจจะเทียบเท่ากับความเร็วของเสียงผลในการล้มเหลวของโครงสร้าง

ส่วนใหญ่รอยแตกเกิดขึ้นในการเชื่อมเหล็กที่มีคาร์บอนและโลหะผสมสูงเนื่องจากการระบายความร้อนอย่างรวดเร็วของสระเชื่อม ความเป็นไปได้ที่จะเกิดรอยแตกจะเพิ่มขึ้นเมื่อชิ้นส่วนที่ต่อเชื่อมมีความแข็ง

การก่อตัวของรอยแตก มันก่อให้เกิดปริมาณคาร์บอนที่เพิ่มขึ้นในโลหะหลอมเหลวเช่นเดียวกับซิลิกอน, นิกเกิลและสิ่งสกปรกที่เป็นอันตรายโดยเฉพาะอย่างยิ่งของกำมะถันฟอสฟอรัสและไฮโดรเจน

สาเหตุของรอยแตกมักเกิดจากการไม่ปฏิบัติตามหลักการและระบบการเชื่อม นี้สามารถประจักษ์ตัวอย่างเช่นในตำแหน่งที่ไม่ถูกต้องของรอยเชื่อมในโครงสร้างรอยซึ่งจะนำไปสู่ความเข้มข้นสูงของความเครียด ความเค้นขนาดใหญ่ในโครงสร้างรอยยังสามารถเกิดขึ้นได้เมื่อไม่ได้ระบุลำดับการยึดรอยต่อรอย

การกำจัดรอยแตก รอยแตกที่พื้นผิวในโครงสร้างเหล็กจะถูกตัดออกในลำดับต่อไปนี้: ปลาย zasverlivayut แรกของรอยแตกจึงไม่ได้แพร่กระจายไปตามตะเข็บแล้วแตกจะถูกลบออกโดยวิธีกลหรือแซะแล้ววางการกำจัดของข้อบกพร่องที่มีการทำความสะอาดและปิดสนิท

รอยแตกภายใน (เช่นเดียวกับข้อบกพร่องภายในอื่น ๆ ) จะถูกลบออกด้วยเครื่องจักรหรือขัดแล้วตามด้วยการต้มในบริเวณนี้

ต้นกำเนิดรอยแตกแบ่งออกเป็น:

- รอยแตกที่เย็น

- รอยแตกที่ร้อน

รอยแตกที่หนาวเย็น เกิดขึ้นที่อุณหภูมิต่ํากวา 300 องศาเซลเซียสทันทีหลังจากที่ตะเข็บหลอเย็น นอกจากนี้รอยแตกที่เกิดจากความเย็นอาจเกิดขึ้นได้แม้จะใช้เวลานาน สาเหตุของลักษณะรอยแตกที่เกิดจากรอยแตกที่เกิดจากรอยแตกที่เกิดจากรอยเชื่อมเย็นเกิดขึ้นในระหว่างการเปลี่ยนเฟสซึ่งส่งผลให้สมบัติด้านความแข็งแรงของโลหะลดลง เหตุผลสำหรับการปรากฏตัวของรอยแตกที่เย็นสามารถละลายไฮโดรเจนอะตอมซึ่งไม่ได้มีเวลาที่จะโดดเด่นในระหว่างการเชื่อม สาเหตุของการป้อนไฮโดรเจนสามารถทำหน้าที่เป็นรอยต่อหรือวัสดุเชื่อมที่ไม่ได้รับการรั่วไหล รอยแตกที่เกิดจากการแตกหักของรอยแตกที่มีลักษณะเป็นประกายเงางาม

รอยแตกที่ร้อน ปรากฏขึ้นในช่วงการตกผลึกของโลหะที่อุณหภูมิ 1100 - 1300 องศาเซลเซียสเนื่องจากคุณสมบัติทางพลาสติกลดลงและการพัฒนาความต้านทานแรงดึง รอยแตกที่ร้อนปรากฏอยู่ที่ขอบเขตของเม็ดคริสตัลขัดแตะ เกิดรอยร้าวที่ร้อนขึ้นโดยการเพิ่มปริมาณคาร์บอนซิลิคอนไฮโดรเจนนิกเกิลกำมะถันและฟอสฟอรัสในโลหะเชื่อม รอยแตกร้าวที่ร้อนอาจเกิดขึ้นได้ทั้งในส่วนร่วมและในเขตของอิทธิพลความร้อน รอยแตกที่ร้อนสามารถแผ่กระจายไปทั่วทั้งสองข้าง พวกเขาสามารถภายในหรือมาถึงพื้นผิว รอยแตกที่ร้อนในการแตกหักมีสีเหลืองอมส้ม

ในขนาดรอยแตกจะแบ่งออกเป็น:

- ด้วยตาเปล่า

- จิ๋ว

รอยแตกหรือรอยแตกเพียงรอยแตก (100; E) - สามารถมองเห็นได้ด้วยตาเปล่าหรือผ่านแว่นขยายขนาดเล็ก (2 - 4x) ด้วยการตรวจสอบภาพ

รอยแตกหรือกล้องจุลทรรศน์ขนาดเล็ก (1001) - รอยแยกของขนาดกล้องจุลทรรศน์ซึ่งตรวจพบโดยวิธีทางกายภาพไม่น้อยกว่าที่เพิ่มขึ้นห้าเท่า

ตามตำแหน่งรอยแยกจะแบ่งออกเป็น:

- ตามยาว

- ข้าม

รอยร้าวตามยาว (101; Ea) - ข้อต่อรอยรอยเชื่อมตามแกนของรอยเชื่อม

สามารถระบุร่องตามแนวยาวได้ :

ในโลหะเชื่อม (1011)

ที่เขตฟิวชัน (1012)

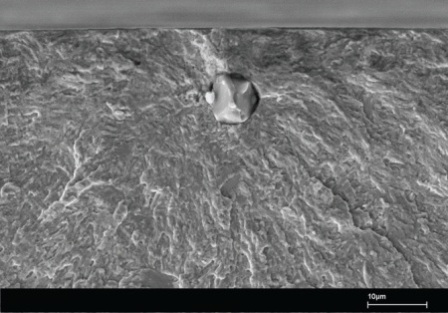

![]()

ในโซนของอิทธิพลความร้อน (1013)

ในฐานโลหะ (1014)

รอยตัดขวาง (102; Eb) - รอยแตกที่มุ่งเน้นไปที่แกนของรอยเชื่อม

มีรอยแตกขวางอยู่:

ในโลหะเชื่อม (1021)

ในโซนของอิทธิพลความร้อน (1023)

ในโลหะพื้นฐาน (1024)

โพรงก๊าซ (200; A)

หรือ

- โพรงของรูปร่างโดยพลการโดยปราศจากมุมที่เกิดขึ้นจากแก๊สที่อยู่ในโลหะหลอมเหลว

ก๊าซโพรงเกิดขึ้นในสระว่ายน้ำเชื่อมในรูปของฟองแก๊ส (ไฮโดรเจนไนโตรเจนคาร์บอนมอนอกไซด์เป็นต้น) ซึ่งแข็งตัวในโลหะระหว่างการตกผลึกของโลหะระหว่างการเชื่อม

ความแตกต่างของโพรงก๊าซจากรูแก๊สในรูปของไอ รูขุมขนมีรูปทรงทรงกลมเกือบสม่ำเสมอและโพรงก๊าซมีรูปร่างตามที่ระบุไว้ในรูปด้านบน

เวลาแก๊ส (2011; Aa) - ความไม่ต่อเนื่องที่เกิดขึ้นจากแก๊สที่ติดอยู่ในโลหะหลอมเหลว มีตามกฎทรงกลม

หรือ

- โพรงก๊าซมักทรงกลม (-97)

กระจายความพรุน (2012) - กลุ่มของรูพรุนแก๊สที่กระจายตัวกันอย่างสม่ำเสมอในโลหะเชื่อม ควรแยกออกจากโซ่รูพรุน (2014)

การสะสมของรูขุมขน (2013) - กลุ่มของโพรงก๊าซ (สามหรือมากกว่า) จัดอยู่ในสภาพสมบูรณ์โดยมีระยะห่างระหว่างพวกเขาน้อยกว่าสามขนาดสูงสุดที่ใหญ่กว่าฟันผุ

โซ่ของรูขุมขน (2014) - ชุดของรูพรุนก๊าซที่อยู่ในเส้นมักจะขนานไปกับแกนของรอยเชื่อมที่มีระยะห่างระหว่างพวกเขาน้อยกว่าสามครั้งที่ใหญ่ที่สุดของรูขุมขน

ช่องที่มีความยาว (2015; AB) - ความไม่สมบูรณ์ยาวไปตามแกนของตะเข็บรอย ความยาวไม่ต่อเนื่องต้องไม่น้อยกว่าสองเท่าของความสูง

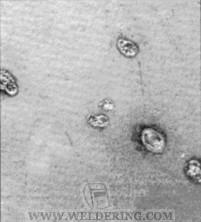

ทวาร (2016; AB) - โพรงท่อในโลหะเชื่อมที่เกิดจากการปล่อยแก๊ส รูปร่างและตำแหน่งของลำตัวจะถูกกำหนดโดยระบบการแข็งตัวและแหล่งกำเนิดก๊าซ โดยปกติแล้วช่องเก็บลำไส้จะถูกจัดกลุ่มเป็นกลุ่มและกระจายโดยก้างปลา

ริดสีดวงทวารจะเกิดขึ้นระหว่างการลัดวงจรโดยไม่ได้ตั้งใจของอิเล็กโทรดทังสเตนหรือการแตกหักของส่วนโค้งรวมถึงการดับเพลิงที่ไม่ถูกต้องระหว่างการเชื่อมด้วยตนเองและโดยอัตโนมัติ

สาเหตุที่เป็นไปได้ในการพัฒนาช่องทวารบ่อยที่สุดคือการเตรียมพื้นผิวที่มีคุณภาพต่ำและลวดตัวเติมสำหรับการเชื่อม

ข้อบกพร่องถูกตรวจจับด้วยสายตาและต้องเชื่อมใหม่

ในการแก้ไขข้อบกพร่องดังกล่าวจะเป็นไปได้เฉพาะหลังจากการขจัดคราบโลหะทั้งหมดในส่วนนี้

เวลาพื้นผิว (2017) - รูขุมขนแก๊สซึ่งเป็นตัวแบ่งความต่อเนื่องของพื้นผิวของรอยเชื่อม

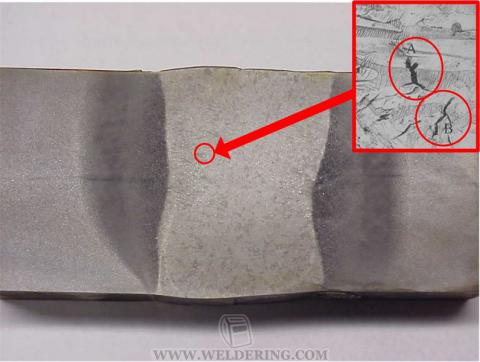

หดอ่าง (202; R) - โพรงเกิดขึ้นเนื่องจากการหดตัวระหว่างแข็งตัว

ปล่องภูเขาไฟ (2024; K) หดหดตัวลงที่ปลายของรอยต่อเชื่อมไม่ต่อก่อนหรือในช่วงที่ผ่านมา

หรือ

ข้อบกพร่องรอยต่อรอยซึ่งเกิดขึ้นในรูปแบบของความหดหู่ในสถานที่ที่มีการแยกส่วนโค้งอย่างคมชัดเมื่อสิ้นสุดการเชื่อม การหดตัวอาจปรากฏในความหดหู่ของปล่องภูเขาไฟซึ่งมักจะกลายเป็นรอยแตก

![]()

หลุมอุกกาบาตมักจะปรากฏขึ้นเนื่องจากการกระทำที่ไม่เหมาะสมโดยช่างเชื่อม ในการเชื่อมแบบอัตโนมัติปล่องจะปรากฏขึ้นในสถานที่ของร้านซึ่งจุดเชื่อมจะแตกออก หลุมอุกกาบาตลดส่วนการทำงานของแนวเชื่อมซึ่งก็คือลดความแข็งแรง นอกจากนี้การหดตัวอาจปรากฏในหลุมอุกกาบาตซึ่งจะมีผลต่อการเกิดรอยร้าว หลุมอุกกาบาตถูกตัดให้เป็นโลหะฐานทำความสะอาดและต้ม

ข้อบกพร่องของกลุ่มที่ 3 - ของแข็ง

การผนวกดังกล่าวทำให้ส่วนของตะเข็บอ่อนลงลดความแข็งแรงและกลายเป็นโซนความเข้มข้นของความเค้น

รอยต่อของข้อต่อที่มีการผนึกแข็งถูกตัดเป็นโลหะที่มีสุขภาพดีหรือถูกตัดออกโดยการเจาะและต้มต่อไป

ของแข็งรวม (300) - ของแข็งต่างประเทศชนิดแข็งที่เป็นโลหะหรือที่ไม่ใช่โลหะในโลหะเชื่อม การผนวกที่มีมุมเฉียบพลันอย่างน้อยหนึ่งมุมเรียกว่าการผนวกแบบเฉียบพลัน

ตะกรันรวม (301; Ba) - ตะกรันติดอยู่ในโลหะเชื่อม

ขึ้นอยู่กับเงื่อนไขของการศึกษาการรวมดังกล่าวสามารถ:

- เชิงเส้น (3011)

- ตัดการเชื่อมต่อ (3012

- อื่น ๆ (3013)

ตะกรันซึ่งเกิดขึ้นเมื่อการเคลือบผิวของขั้วไฟฟ้าหรือฟลักซ์ลุกลามมักจะลอยลงสู่พื้นผิวของสระเชื่อม ตะกรันสามารถอยู่ภายในโลหะได้เฉพาะในกรณีที่เทคนิคและเทคโนโลยีของกระบวนการถูกละเมิด (ความเร็วในการเชื่อมสูง, ความชอบของอิเลคทรอนิกที่ไม่ถูกต้อง, การทำความสะอาดลูกกลิ้งที่ทำไว้ก่อนหน้านี้) ส่วนใหญ่มักจะรวมตะกรันอยู่ในตะเข็บเป็นผลมาจากการรั่วของตะกรันเมื่อดำเนินการลูกกลิ้งรากและตัดลึก การเชื่อมอาร์กจมูกของตะเข็บกลมจะมาพร้อมกับการรวมตะกรันเนื่องจากการไม่ปฏิบัติตามค่าแนะนำของการแทนที่ของขั้วไฟฟ้า (zenith)

เมื่อเชื่อมในการป้องกันแก๊สการรวมตะกรันเป็นของหายาก การรวมขี้เถ้าสามารถมีขนาดหลายสิบมิลลิเมตรและเป็นอันตรายมาก พวกเขาลดส่วนตัดขวางของตะเข็บและนำไปสู่ความเข้มข้นของความเครียดในนั้น

ส่วนของตะเข็บที่มีส่วนผสมของตะกรันเกินมาตรฐานที่ยอมรับได้จะต้องมีการตัดและเชื่อมใหม่

การเปลี่ยนฟลักซ์ (302; G) - ฟลักซ์ที่ตกอยู่ในรอยเชื่อมโลหะ

ขึ้นอยู่กับสภาพการก่อตัวของฟลักซ์สามารถรวมกันได้ดังนี้:

- เชิงเส้น (3021)

- แยกกัน (3022)

- อื่น ๆ (3023)

สารฟลักซ์ถูกสร้างขึ้นเนื่องจากมีฟลักซ์ที่ไม่ทำปฏิกิริยากับโลหะเชื่อมหลอมเหลวและไม่ลอยลงสู่พื้นผิวของรอยเชื่อม สาเหตุของการก่อตัวของการหลอมของฟลักซ์คือการใช้ฟลักซ์ที่มีการแกรนูลขนาดใหญ่การประเมินค่าสูงเกินไปของความเร็วในการเชื่อมการไหลเข้าของอนุภาคของฟลักซ์ลงในแนวเชื่อมโดยไม่ได้ตั้งใจ

การรวมออกไซด์ (303; J) - โลหะออกไซด์ติดอยู่ในโลหะเชื่อมระหว่างการชุบแข็ง

การรวมตัวของออกไซด์จะเกิดขึ้นจากการก่อตัวของฟิล์มทนความร้อนที่ไม่สามารถละลายได้ บ่อยครั้งที่เกิดขึ้นเนื่องจากการปนเปื้อนพื้นผิวอย่างมีนัยสำคัญหรือเป็นการละเมิดการป้องกันของสระเชื่อม นอกจากนี้การรวมตัวของออกไซด์อาจเกิดขึ้นในโลหะเชื่อมเนื่องจากความสามารถในการละลายและการระบายความร้อนได้เร็วเกินไป

การแทรกซึมออกไซด์ช่วยลดความแข็งแรงของข้อต่อรอยและสามารถนำไปทำลายได้ภายใต้ภาระที่ใช้ในระหว่างการทำงาน

การรวมโลหะ (304, H) - อนุภาคของโลหะต่างประเทศที่ตกลงสู่ผิวเชื่อมโลหะ

มีการรวมโลหะจาก:

- ทังสเตน (3041)

- ทองแดง (3042)

- โลหะอื่น ๆ (3043)

ทังสเตนรวมเกิดขึ้นเมื่อสระเชื่อมไม่เชื่อมเมื่อเชื่อมกับขั้วทังสเตนที่ไม่สามารถใช้งานได้ นอกจากนี้การรวมทังสเตนเกิดขึ้นกับลัดวงจรหรือความหนาแน่นกระแสที่เกินจริง การรวมทังสเตนโดยเฉพาะอย่างยิ่งเมื่อเชื่อมอลูมิเนียมและโลหะผสมซึ่งในทังสเตนจะไม่ละลาย

คุณลักษณะเฉพาะของการก่อตัวของทังสเตนรวม - การปิดของ crackle และแฟลชคมของส่วนโค้ง ปลายหลอมละลายของขั้วไฟฟ้าจะพ่นแล้วและเข้าสู่โลหะที่หลอมละลายในรูปแบบของการรวมขนาดเล็ก (หรือหนึ่งขนาดใหญ่) ถ้าในขณะที่การปิดโลหะเชื่อมมีการแข็งตัวเพียงพอการรวมทังสเตนยังคงอยู่บนผิวของมัน บ่อยครั้งที่อิเล็กโทรดจะปิดเมื่อหยดของโลหะฟิลเลอร์แยกระหว่างการเชื่อมข้อต่อในตำแหน่งเชิงพื้นที่ที่แตกต่างกัน (ไม่สะดวกสำหรับการเชื่อม) ของตะเข็บ ชิ้นส่วนของทังสเตนถูกขจัดออกจากขั้วไฟฟ้าด้วยสารโลหะหลอมเหลวภายในตะเข็บ

ข้อบกพร่องของกลุ่มที่ 4 - Nesplavleniya และ neprovar

ไม่ละลาย (401) - ไม่มีรอยต่อระหว่างโลหะเชื่อมและโลหะฐานหรือระหว่างเม็ดเชื่อมแต่ละตัว

มี neflavleniya:

- ด้านข้าง (4011)

- ระหว่างลูกกลิ้ง (4012)

- ที่รากของรอยเชื่อม (4013)

การหลอมละลายเกิดขึ้นระหว่างการเชื่อมอาร์กเนื่องจากส่วนโค้งไม่ได้หลอมบางส่วนของขอบของข้อต่อและไม่ก่อให้เกิดรอยต่อกับการมีส่วนร่วม

ในกรณีส่วนใหญ่ฟิวชั่นที่ไม่สมบูรณ์ผลิตเนื่องจากทางเลือกที่ไม่ถูกต้องของรูปทรงและการตัดมุมขอบที่ไม่ดีขัดผิวเนื่องจากตะเข็บลอกยากจนระหว่างผ่าน inhomogeneities เคมีโลหะเงื่อนไขเชื่อมที่ไม่เหมาะสม (ปัจจุบันขนาดเล็กความเร็วการเชื่อมเกินไป)

ไม่ได้รับการยกโทษ (ไม่สมบูรณ์) (402; D) - ขาดการฟิวชั่นของโลหะพื้นฐานสำหรับความยาวทั้งหมดของตะเข็บหรือส่วนของโลหะหลอมเหลวเกิดขึ้นเนื่องจากการไม่สามารถที่จะเจาะเข้าไปในรากของสารประกอบ

หรือ

การชนกันระหว่างฟิวชั่นระหว่างชิ้นส่วนเชื่อมระหว่างโลหะเชื่อมและโลหะฐานหรือระหว่างชั้นเชื่อมแต่ละชั้นในการเชื่อมแบบหลายชั้น

การเจาะที่ไม่สมบูรณ์ (ขาดฟิวชั่น) ในรอยต่อชนสามารถเกิดขึ้นได้ในช่วงกลางส่วนที่มีการเชื่อมหรือรากตะเข็บสองด้านระหว่างการเชื่อมด้านเป็นริ้วรอยหรือเรียงรายในอดีตเนื่องจากพอดีไม่สม่ำเสมอของมัน

คุณสมบัติลักษณะของการขาดการฟิวชั่นที่มีการปิดมีรูปแบบของรอยแตกขนาดของซึ่งตัวอย่างสำหรับ AMg6 อัลลอยเทียบเท่ากับระยะ intergrain การไม่ผ่านการเจาะยังสามารถมาพร้อมกับการมีรูพรุนและการรวมตัวของออกไซด์

ในข้อต่อรอยที่ไม่ไวต่อความล้มเหลวในระหว่างการโหลดแบบสถิตอาจลดการยุบตัวของข้อต่อโดยการเสริมแรงหรือลอยตัว ยกตัวอย่างเช่นการเพิ่มขึ้นข้อต่อตะเข็บท่อเหล็กคาร์บอนที่มีการเชื่อมวงแหวนมากกว่าความยาวทั้งหมดของรากเชื่อมกับชดเชยอย่างเต็มที่อ่อนตัวลงโหลดขวางคงผลิตโดย fusions ถึง 20% ของความหนาของผนังท่อ ข้อต่อรอยไม่ได้มีความไวต่อ fusions ภายใต้แรงคงที่สามารถลดความแรงของการคงขวางหรือหลายเชื่อมที่อุณหภูมิต่ำ (- 60-70 ° C) เนื่องจากความร้อนซ้ำ ๆ ซึ่งจะทำให้เกิดความผิดปกติของอุณหภูมิเทอร์โมพลาสติกและการเสื่อมสภาพของโลหะ ในสถานที่ที่ไม่มีความแข็งแรงการสำรองความกระด้างจะลดลง - การยุบตัวซึ่งจะนำไปสู่ความแข็งแรงที่ลดลง

อันเป็นผลมาจากการขาดการฟิวชั่นลดลงส่วนตะเข็บและความเข้มข้นของความเครียดที่เกิดขึ้นในท้องถิ่นซึ่งในที่สุดจะช่วยลดความแรงของการร่วมทุนรอย ด้วยแรงสั่นสะเทือนรอยแตกขนาดเล็ก ๆ สามารถลดความแรงของพันธะได้ถึง 40% รากที่ไม่ใช่รอยขนาดใหญ่สามารถลดความแรงได้ถึง 70%

ขาดการฟิวชั่นในรากเชื่อมเกิดขึ้นเมื่อมีความแข็งแรงในปัจจุบันไม่เพียงพอหรือความเร็วในการเชื่อมเพิ่มขึ้นขาดขอบฟิวชั่นตะเข็บ - ที่สถานีชุมทางกับแกนขั้วไฟฟ้ารางขาดฟิวชั่นระหว่างชั้น - ชั้นก่อนการทำความสะอาดไม่ดีปริมาณมากของโลหะเชื่อม นอกจากนี้เหตุผลของการขาดของการก่อตัวฟิวชั่น - โลหะลอกยากจนจากขนาดโรงสีสนิมและสิ่งสกปรกช่องว่างเล็ก ๆ ที่ประกอบการลดทอนขนาดใหญ่ขอบเอียงมุมเล็ก ๆ ในปัจจุบันเชื่อมเพียงพอความเร็วในการเชื่อมมีขนาดใหญ่แทนที่ของอิเล็กโทรจากศูนย์ร่วมกัน

สถานที่ที่ไม่มีรอยแยกต้องถูกตัดเป็นโลหะฐานทำความสะอาดและต้มอีกครั้ง

กลุ่มที่ 5 การละเมิดรูปแบบการเย็บ

การละเมิดแบบฟอร์ม (500) - ความเบี่ยงเบนของรูปร่างของพื้นผิวด้านนอกของรอยเชื่อมหรือรูปทรงเรขาคณิตของข้อต่อจากค่าที่ตั้งไว้

ข้อบกพร่องในรูปทรงและขนาดของรอยเชื่อมช่วยลดความแข็งแรงและลดการปรากฏตัวของรอยต่อ สาเหตุของพวกเขาในวิธีการเชื่อมยานยนต์ - ความผันผวนของแรงดันไฟฟ้าในเครือข่าย, การเลื่อนหลุดของเส้นลวดที่ลูกกลิ้งฟีด, ความเร็วในการเชื่อมไม่สม่ำเสมอเนื่องจากฟันเฟืองในกลไกของการเคลื่อนไหวของเครื่องเชื่อมมุมที่ไม่ถูกต้องของการเอียงของอิเล็กโทรดการไหลของโลหะเหลวเข้าไปในช่องว่างของความไม่สม่ำเสมอตามความยาวของการร่วมทุนและ T ที่ที่ n ข้อบกพร่องในรูปร่างและขนาดของข้อต่อระบุอ้อมความเป็นไปได้ในการก่อตัวของข้อบกพร่องภายในของข้อต่อ

ตัดเส้นต่อเนื่องต่อเนื่อง (5011; F) - ร่องตามแนวยาวบนผิวด้านนอกของเม็ดเชื่อมที่เกิดขึ้นระหว่างการเชื่อม

ตัดราคาเป็นช่วง ๆ (5012; F) - ร่องตามยาวที่มีส่วนแยกบนพื้นผิวด้านนอกของลูกปืนเชื่อม

การลดต่ำลงทำให้โลหะผสมของโลหะแม่และส่วนของความเค้นในท้องถิ่นลดลงภายใต้อิทธิพลของปริมาณงาน ในการเชื่อมอาร์คการลดแรงเสียดทานเกิดขึ้นจากแรงดันกระแสไฟฟ้าและแรงดันไฟฟ้าที่เพิ่มขึ้นและในการเชื่อมแก๊สเนื่องจากการเพิ่มกำลังของเปลวไฟเชื่อม

การตัดมักเกิดขึ้นเมื่อเชื่อมข้อต่อตามแนวนอนบนระนาบแนวตั้ง ในมุมของการเชื่อมอาร์คู่มือสาเหตุร่วมกันมักจะบั่นทอนเทคนิคที่ไม่ถูกต้องของข้อต่อโดยเฉพาะในตำแหน่งที่ไม่ถูกต้องของอิเล็กโทรดที่สัมพันธ์กับแกนเชื่อมโดยเฉพาะอย่างยิ่งเมื่อทำงานในสภาพคับแคบ บางครั้ง undercuts จะเกิดขึ้นบนลูกกลิ้งภายในของข้อต่อที่ทำโดยการเชื่อมอาร์กอนอาร์ก สาเหตุของการก่อตัวอาจเกิดจากการผสมผสานที่ไม่ดี (ขอบผสม) ค่าการนำไฟฟ้าไม่ถูกต้องสำหรับการตัด

ข้อบกพร่องนี้เป็นที่สังเกตสายตาและการเบี่ยงเบนดังกล่าวข้างต้นเป็นบรรทัดฐานที่จัดตั้งขึ้นเชื่อมโกหกบางลง (โดยเย็บ) ตะเข็บขั้วไฟฟ้าขนาดเล็ก

ร่องม้วน (5013) - ตัดราคาจากด้านข้างของรากของรอยเชื่อมข้างเดียวซึ่งเกิดจากการหดตัวตามแนวเขตฟิวชั่น

เมื่อเชื่อมลูกกลิ้งด้านในจะเกิดร่องการหดตัวบางครั้งตามแนวตะเข็บ สามารถกำจัดได้โดยการลดปริมาตรของสระเชื่อม เมื่อต้องการทำเช่นนี้ลดการลดทอนหรือเปลี่ยนโหมดการเชื่อมเพื่อเพิ่มความเร็วหรือลดกระแสเชื่อม

ส่วนเกินของนูนของรอยชน (502) - โลหะเชื่อมส่วนเกินที่ด้านข้างของก้นชนเหนือค่าที่ตั้งไว้

เกินกว่านูนของตะเข็บมุม (503) - โลหะเชื่อมส่วนเกินที่บริเวณด้านหน้าของตะเข็บมุม (ตลอดความยาวทั้งหมดหรือบนไซต์) เกินกว่าค่าที่ตั้งไว้

ในระหว่างขั้นตอนการเชื่อมเนื่องจากสภาพการเชื่อมที่ไม่ถูกต้องเช่นเดียวกับเหตุผลอื่น ๆ (ความเร็วในการเชื่อมต่ำตำแหน่งเชิงพื้นที่ไม่สะดวกเชื่อมหนึ่งรอบในที่แคบช่องว่าง) เมื่อขึ้นรูปโลหะเชื่อมเกินตกผลึกในใจกลางของสระว่ายน้ำเชื่อมเป็นกระพุ้งเกินค่าที่ยอมรับ นูนมากเกินไปในคำอื่น ๆ ที่เรียกว่าส่วนเกินของการเสริมแรงของตะเข็บ

ส่วนที่ลึกเกินไปจะถูกลบออกโดยเครื่องจักร - เป็นเครื่องมือบด

ส่วนที่เกิน (504) - โลหะเชื่อมส่วนเกินที่อยู่ด้านหลังของรอยชนเหนือค่าที่กำหนด

ส่วนเกินที่ลอยตัวในท้องที่ (5041) - ส่วนเกินในท้องที่ลอยเหนือค่าที่กำหนด

ส่วนเกินละลายส่วนใหญ่มีแนวโน้มที่จะเกิดขึ้นเนื่องจากการเตรียมการที่ดีของการเชื่อมขอบ (ช่องว่างที่ไม่สม่ำเสมอในการร่วมทุนที่แตกต่างกันความหนาของโลหะความยาวตะเข็บ) และความแตกต่างทางเคมีของโลหะเชื่อม

โปรไฟล์เชื่อมไม่ถูกต้อง (505) - มุมαระหว่างผิวโลหะฐานและระนาบสัมผัสกับพื้นผิวของรอยเชื่อมน้อยกว่าค่าที่ตั้งไว้

สาเหตุของการก่อตัวของส่วนเชื่อมต่อที่ไม่ถูกต้องของรอยเชื่อมเหมือนกับสาเหตุของการหลอมละลายส่วนเกิน

หลังจากล่องแพ (506) (น้ำท่วม) - การสะสมของรอยเชื่อมที่มากเกินไปของรอยต่อรอยที่ไหลลงบนพื้นผิวของโลหะฐาน แต่ไม่ผสมด้วย

พวกเขาสามารถอยู่ในท้องถิ่น - ในรูปแบบของหยดน้ำแข็งแยกและยังมีความยาวที่มีนัยสำคัญตามตะเข็บ สาเหตุของการเกิดลดลง - กระแสเชื่อมสูงโค้งยาวเกินไปลาดอิเล็กโทรดที่ไม่ถูกต้องเป็นมุมที่มีขนาดใหญ่ของการเอียงของผลิตภัณฑ์ในระหว่างการเชื่อมตกต่ำขอบสุขาภิบาลรอยยากจน เมื่อทำรอยต่อของแหวนการสะสมจะเกิดขึ้นเมื่อขั้วไฟฟ้าไม่เพียงพอหรือถูกแทนที่อย่างมากจากจุดสุดยอด ในพื้นที่ของ sags เปิด, รอยร้าว, ฯลฯ มักจะสามารถตรวจพบ

การไหลเข้าจะถูกลบออกโดยอัตโนมัติตรวจสอบเพื่อดูว่ามีข้อบกพร่องในพื้นที่เหล่านี้หรือไม่

การชดเชยเชิงเส้น (507) - การเคลื่อนย้ายระหว่างองค์ประกอบเชื่อมสองซึ่งพื้นผิวของพวกเขาขนาน แต่ไม่อยู่ในระดับที่ต้องการ

การเคลื่อนที่เชิงมุม (508) - การเคลื่อนย้ายระหว่างชิ้นส่วนเชื่อมสองซึ่งในพื้นผิวของพวกเขาจะอยู่ที่มุมแตกต่างจากที่ต้องการ

Natech (509) - เชื่อมโลหะเนื่องจากการกระทำของแรงโน้มถ่วงและไม่มีการผสานกับพื้นผิวที่จะเข้าร่วม

ขึ้นอยู่กับเงื่อนไขนี้สามารถ:

- 5091 ไหลด้วยตำแหน่งแนวนอน ;

- 5092 ไหลในตำแหน่งล่างหรือเพดานของการเชื่อม

- 5093 ไหลในมุมมุม;

- การรั่วซึม 5094 ในรอยต่อของข้อต่อตัก

ส่วนใหญ่มักเกิดริ้วรอยเมื่อแนวนอนเกิดขึ้นบนระนาบแนวตั้ง สาเหตุของการก่อตัวของริ้วและวิธีการสำหรับการกำจัดของพวกเขาเป็นเช่นเดียวกับพื้นผิว

การเผาไหม้ (510) - การไหลของโลหะของสระเชื่อมซึ่งเป็นผลจากการสร้างรูผ่านผ่านทางรอยเชื่อม

เบิร์นส์มักจะเกิดขึ้นในข้อต่อหรือข้อต่อที่มีผนังบาง ๆ หรือมีข้อต่อกับแถบรองแหวนเมื่อทำการเชื่อมที่โหมดยกระดับหรือมีช่องว่างระหว่างขอบเพิ่มขึ้น ในสถานที่ที่ถูกเผาโลหะจะหลุดออกและหลวมเปราะบางหลวม ถ้าเป็นไปได้บริเวณดังกล่าวจะได้รับการทำความสะอาดอย่างทั่วถึงเพื่อการกำจัดโลหะที่มีคุณภาพไม่ดี ในบริเวณที่ไม่สามารถทำความสะอาดได้ซึ่งอาจเกิดแผลไหม้เมื่อเชื่อมชั้นแรกด้านหลังของข้อต่อควรถูกเป่าด้วยแก๊สป้องกัน การเผาไหม้อาจเกิดขึ้นได้เมื่อแหล่งจ่ายไฟของก๊าชหยุดนิ่ง เมื่อเชื่อมข้อต่อรูปวงกลมหมุนไหม้เกิดจากตำแหน่งที่ไม่ถูกต้องของอิเล็กโทรดที่สัมพันธ์กับจุดสุดยอด

เบิร์นส์เป็นข้อบกพร่องลักษณะของการเชื่อมผลิตภัณฑ์ที่มีผนังบาง: เปลือกหอยข้อต่อการขยายตัวท่อของท่อโลหะมีความยืดหยุ่นวาล์วกับท่อ ในขั้นตอนการประกอบชิ้นส่วนเหล่านี้เป็นสิ่งสำคัญโดยเฉพาะอย่างยิ่งเพื่อให้สอดคล้องกับข้อกำหนดสำหรับความถูกต้องของการตัดเฉือนพื้นผิวการผสมพันธุ์และคุณภาพของชุดประกอบ ขนาดของอ่างอาบน้ำที่นี่มีขนาดเล็กจนทำให้เกิดการหยุดชะงักเล็กน้อยในกระบวนการหรือการประกอบทำให้เกิดการเปลี่ยนแปลงอ่างความร้อนและทำให้เกิดการเปลี่ยนแปลงที่รุนแรงขึ้นในเครื่องทำความร้อน อันเป็นผลมาจากความร้อนที่มากเกินไปของขอบเชื่อม, อ่างอาบน้ำได้ทันทีแบ่งแต่ละขอบจะละลายได้อย่างอิสระและการเผาไหม้จะเกิดขึ้น

เบิร์นส์ได้รับการแก้ไขโดยตัดพวกเขาลอกออกจากสถานที่ที่มีข้อบกพร่องและการต้มเบียร์

การกรอกข้อมูลของขอบตัด (511) ร่องตามยาวตามแนวยาวหรือไม่ต่อเนื่องตามแนวยาวบนพื้นผิวของรอยต่อรอยเนื่องจากโลหะฟิลเลอร์ไม่เพียงพอระหว่างการเชื่อม

การกรอกข้อมูลการตัดขอบไม่สมบูรณ์เกิดขึ้นเมื่อเลือกโหมดการเชื่อม (ความเชื่อมกระแสกำลังเชื่อมความเร็ว) และถ้าการตัดขอบไม่ถูกต้อง ขจัดข้อบกพร่องนี้หลังจากทำความสะอาดและเชื่อมตำแหน่งที่ชำรุด

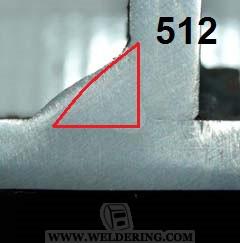

ความไม่สมมาตรที่มากเกินไปของการเชื่อมเนื้อ (512) - ส่วนเกินเกินขนาดของขาข้างใดข้างหนึ่ง

ความไม่สมมาตรที่มากเกินไปของตะเข็บเชิงมุมเป็นลักษณะของโลหะเชื่อมที่มีการนำความร้อนที่แตกต่างกันและความไม่สะดวกในการเชื่อมตำแหน่ง

ข้อบกพร่องต่อไปนี้ไม่จำเป็นต้องอธิบาย ทำให้เกิดลักษณะของความกว้างไม่สม่ำเสมอของตะเข็บพื้นผิวไม่สม่ำเสมอความเว้าของรากของตะเข็บส่วนใหญ่มักจะพบในระบบการเชื่อมที่เลือกไม่ถูกต้องตำแหน่งการเชื่อมต่ออึดอัดเลือกขอบตัดที่ไม่ถูกต้อง

สาเหตุและวิธีการกำจัดรูขุมขนในรากของตะเข็บจะเหมือนกับรูขุมขนของก๊าซและเกี่ยวกับข้อบกพร่องที่การต่ออายุมีความชัดเจนจากคำนิยาม

ความกว้างของข้อต่อไม่สม่ำเสมอ (513) - ค่าความเบี่ยงเบนของความกว้างจากค่าที่ตั้งไว้ตามแนวเชื่อม

พื้นผิวที่ไม่เรียบ (514) - ความหยาบไม่สม่ำเสมอของรูปแบบของพื้นผิวของการเสริมแรงของตะเข็บตามความยาว

ความหนาแน่นของรากของตะเข็บ (515) - รอยตื้นที่ด้านข้างของรากของรอยเชื่อมข้างเดียวเกิดขึ้นเนื่องจากการหดตัว

ความพรุนที่รากของรอยเชื่อม (516) - การปรากฏตัวของรูขุมขนในรากของตะเข็บเชื่อมเนื่องจากการเกิดฟองระหว่างการแข็งตัวของโลหะ

การดำเนินการต่อ (517) - ความไม่สม่ำเสมอในท้องถิ่นของพื้นผิวที่จุดต่ออายุของการเชื่อม

กลุ่ม 6. ข้อบกพร่องอื่น ๆ

ข้อบกพร่องอื่น ๆ (600) - ข้อบกพร่องทั้งหมดที่ไม่สามารถรวมอยู่ในกลุ่มที่ 1 - 5

ส่วนโค้งแบบสุ่ม (601) - เกิดความเสียหายต่อพื้นผิวของโลหะฐานที่อยู่ติดกับรอยซึ่งเป็นผลมาจากการเผาไหม้โดยไม่ตั้งใจของส่วนโค้ง

ส่วนโค้งแบบสุ่มเป็นพิเศษเป็นอันตรายต่อสเตนเลสสตีล อาจเป็นสาเหตุของการกัดกร่อน เมื่อเชื่อมเหล็กที่แข็งตัวการโค้งแบบสุ่มอาจทำให้เกิดการแตกร้าวได้

เครื่อง splatters โลหะ (602) - หยดของโลหะรอยหรือตัวเติมที่เกิดขึ้นระหว่างการเชื่อมและยึดติดกับพื้นผิวของโลหะที่แข็งตัวของรอยเชื่อมหรือจุดเชื่อมของโลหะแม่

ใช่ใช่ใช่สเปรย์โลหะยังเป็นข้อบกพร่อง (โดยเฉพาะอย่างยิ่งในเรื่องนี้มันเป็นเรื่องยากที่จะเชื่อในสามเณรช่างเชื่อม) การสไปเดอร์บนโลหะเชื่อมไม่เพียงทำให้เกิดลักษณะภายนอกของตะเข็บเท่านั้น แต่ยังเป็นแหล่งที่มาของการกัดกร่อนของเหล็กกล้าไร้สนิมและสถานที่สำหรับการก่อตัวของรอยแตกสำหรับเหล็กชุบแข็ง

ทังสเตนสเปรย์ (6021) - อนุภาคทังสเตนที่หลุดออกมาจากบริเวณที่หลอมละลายของขั้วไฟฟ้าไปยังพื้นผิวของโลหะฐานหรือโลหะเชื่อมที่แข็งตัว

เครื่องวัดพื้นผิว (603) - ความเสียหายจากพื้นผิวที่เกิดจากการกำจัดอุปกรณ์เชื่อมชั่วคราว

ข้อบกพร่องดังกล่าวข้างต้นของกลุ่ม 6 ง่ายมากที่จะได้รับการแก้ไขโดยเพียงแค่เอาข้อมูลสถานที่ไปเป็นโลหะ "สุขภาพ" โดยการเจียร

ทำให้ผอมบาง (606) - ลดความหนาของโลหะให้น้อยลงกว่าที่กำหนดไว้ในระหว่างการตัดเฉือน

หากคุณ overdid กับการกำจัดของข้อบกพร่องและพบว่าไม่คาดคิดทำให้ผอมบางโลหะอย่างยิ่งไม่ต้องกังวล - เพียงทำตามผิวในสถานที่แห่งนี้มีเครื่องจักรกลที่ตามมา

ข้อบกพร่องในรอยเชื่อมจะเรียกว่าการเบี่ยงเบนต่างๆจากความต้องการของการวาดภาพและเงื่อนไขทางเทคนิคที่เลวลงคุณภาพของรอยร่วม :. ใช้สมบัติเชิงกลต่อเนื่องสมบูรณ์ ฯลฯ สาเหตุของการเกิดข้อบกพร่องที่อาจจะ weldability โลหะที่น่าพอใจคุณภาพของขั้วไฟฟ้าเคลือบและฟลักซ์เทคนิคที่ไม่ถูกต้องและโหมดการเชื่อม คุณสมบัติไม่เพียงพอของช่างเชื่อม ฯลฯ ที่ตำแหน่งในข้อบกพร่องตะเข็บสามารถภายนอกและภายใน

ระดับของอิทธิพลของความบกพร่องต่อความแข็งแรงของผลิตภัณฑ์ขึ้นอยู่กับรูปร่างความลึกและตำแหน่งที่สัมพันธ์กับแรงกระทำ อันตรายมากที่สุดคือข้อบกพร่องอันยาวนานที่มีโครงร่างที่คมชัดอันตรายน้อยกว่าคือข้อบกพร่องของรูปร่างกลม ยิ่งความลึกของข้อบกพร่องยิ่งมีอิทธิพลต่อความแข็งแรงของข้อต่อเท่านั้น ในโครงสร้างที่สำคัญความไม่สมบูรณ์ไม่ได้รับอนุญาตซึ่งความลึกเกินกว่า 5-10% ของความหนาของโลหะแม่ ข้อบกพร่องที่ตั้งอยู่ในแนวตั้งกับแรงดึงจะเป็นอันตรายมากกว่าที่ตั้งอยู่ในแนวขนานหรือที่มุมเล็กน้อยกับแรงกระทำหลัก ดังนั้นผลกระทบเชิงลบมากที่สุดในความแข็งแรงของข้อต่อเชื่อมมีตัวอย่างเช่นข้อบกพร่องเช่นรอยแตกที่ตั้งอยู่บนแกนเชื่อมและแคบขาดลึกของการเจาะ

ข้อบกพร่องภายนอก การเบี่ยงเบนความกว้างและความสูงของข้อต่อ สาเหตุของข้อบกพร่องคือ

1) การจัดเตรียมและขอบพอดียากจนโดยระยะห่างระหว่างพวกเขาจะได้รับแตกต่างกันและมีการขยายการกรอกโลหะเชื่อม;

การเคลื่อนที่ของขั้วไฟฟ้า, หัวเทียนและลวดที่ไม่สม่ำเสมอเกิดจากการที่ความสูงและความกว้างของตะเข็บแตกต่างกันไปตามความยาว

3) การไม่ปฏิบัติตามระบบการเชื่อมที่จัดตั้งขึ้น

ตะเข็บที่มีข้อบกพร่องคล้าย ๆ กันมีลักษณะไม่ดี การกระจายและการหดตัวของรอยเชื่อมโลหะที่ไม่สม่ำเสมออาจทำให้เกิดการเสียรูปและความเค้น ข้อบกพร่องจะถูกตรวจจับโดยการตรวจสอบภายนอกและตรวจสอบตะเข็บด้วยแม่แบบ การเบี่ยงเบนสามารถกำจัดได้โดยการกวาดด้วยการเชื่อมรอยต่อและสับโลหะส่วนเกิน

รอยแตกภายนอก (รูปที่ 196, a, b) ตามยาวและขวางสามารถอยู่ในรอยและฐานโลหะ ในกรณีหลังพวกเขามักจะตั้งอยู่ใกล้กับตะเข็บในโซนของอิทธิพลความร้อน สาเหตุของการเกิดรอยแตกคือความเค้นที่เกิดจากการให้ความร้อนและความเย็นที่ไม่สม่ำเสมอการเปลี่ยนแปลงโครงสร้างของโลหะระหว่างการเชื่อมเพิ่มปริมาณกำมะถันฟอสฟอรัสอิทธิพลของไฮโดรเจนเป็นต้น

ลักษณะของรอยแตกได้รับการส่งเสริมโดยข้อบกพร่องเช่นรูขุมขนสิ่งสกปรกรวมของตะกรัน ฯลฯ รอยแตกยังปรากฏขึ้นในระหว่างตกผลึกของโลหะในระหว่างกระบวนการเชื่อม ความเป็นไปได้ในการก่อตัวของรอยร้าวนั้นยิ่งใหญ่ ส่วนของข้อต่อที่มีรอยแตกร้าวตัดหรือขจัดออกโดยการตัดด้วยออกซิเจนจากพื้นผิว (หรืออากาศอาร์ค) และนำไปต้มอีกครั้ง รอยต่อของท่อที่มีรอยแตกที่ยาวนานกว่า 100 มม. จะถูกตัดออกโดยสิ้นเชิงและท่อจะเชื่อมใหม่

Undercuts - ลดความหนาของโลหะฐานที่จุดเปลี่ยนไปเป็นโลหะที่ฝาก (รูป 196, c, d) ข้อบกพร่องนี้เกิดขึ้นเมื่อเชื่อมกับกระแสไฟสูงมากหรือเครื่องเขียนพลังงานสูง ที่จุดตัดความแข็งแรงของข้อต่อรอยลดลงเนื่องจากส่วนล่างเป็นจุดยึดความเค้น ส่วนล่างจะถูกลบออกโดยการทำความสะอาดและการต้มเบียร์เพิ่มเติม

ความตกต่ำที่ไม่หลอมละลาย (อุกกาบาต) ตะกรันตกค้างและพื้นผิวเชื่อมที่ไม่สม่ำเสมอเป็นผลมาจากคุณสมบัติของช่างเชื่อมที่ไม่เพียงพอหรือการเชื่อมต่อที่ไม่ระมัดระวัง ตะเข็บที่มีข้อบกพร่องดังกล่าวจำนวนมากมีความแข็งแรงลดลงเพื่อให้พื้นที่ที่มีข้อบกพร่องควรตัดหรือตัดเป็นโลหะฐานและต้มอีกครั้ง

การระเบิด (รูป 196, a, k) เกิดขึ้นเมื่ออิเล็กโทรดละลายได้เร็วเกินไปและโลหะเหลวแทรกซึมเข้าไปในพื้นผิวที่ไม่ได้รับความร้อนอย่างเพียงพอของโลหะฐาน ระเบิดสามารถอยู่ในสถานที่แยกต่างหากหรือมีขนาดใหญ่และมีความล้มเหลวของโลหะฐาน ต้องตัดหรือตัดและตรวจสอบรอยแยกเพื่อดูว่ามีรอยแยกในที่นี้หรือไม่

ข้อบกพร่องภายใน รูขุมขนจะเกิดขึ้นจากการดูดซับไฮโดรเจนคาร์บอนมอนอกไซด์ ฯลฯ โดยใช้โลหะหลอมเหลวซึ่งไม่มีเวลาที่จะโดดเด่นเมื่อโลหะแข็งตัวและยังคงอยู่ในรูปของฟองอากาศของแก๊ส เหตุผลหลักสำหรับการปรากฏตัวของรูขุมขนคือความชื้นในการเคลือบผิวของขั้วไฟฟ้าหรือการปรับค่าเปลวไฟของเตาไม่ถูกต้อง รูนอกจากนี้ยังสามารถปรากฏเป็นผลมาจากความแตกต่างระหว่างองค์ประกอบทางเคมีของฟิลเลอร์และโลหะฐานการปรากฏตัวของเกล็ดและสนิมบนขอบรอยการตายของการรวมลดลงรูปของโลหะและตะกรัน รูขุมขนนี้ทำให้ตะเข็บซึมผ่านแก๊สและของเหลว รอยต่อที่มีรูพรุนในการเชื่อมก๊าซถูกปิดผนึกโดยการปลอมที่อุณหภูมิความร้อนที่เหมาะสม

หากรูขุมขนมาถึงพื้นผิวของตะเข็บจะสามารถตรวจจับได้ด้วยแว่นขยาย เพื่อตรวจสอบภายในรูขุมผลิตภัณฑ์จะถูกทดสอบภายใต้แรงกดด้วยน้ำอัดอากาศการเปียกน้ำมันก๊าดหรือการฉายรังสีเอกซ์หรือรังสีแกมมา

หากตะเข็บหนาแน่นพื้นที่ที่มีรูพรุนจะถูกตัดลงไปที่ฐานโลหะและต้มอีกครั้ง

การตกตะกอนของตะกรันและออกไซด์ทำให้ส่วนของข้อต่ออ่อนลง พวกเขาจะเกิดขึ้นเมื่อเชื่อมกับส่วนโค้งยาวและเปลวไฟออกซิไดซ์

การรวมและการขูดของตะกรันจะไม่ลดสมบัติเชิงกลของข้อต่อ โซ่และสะสมโดยเฉพาะอย่างยิ่งของรูขุมขนและรวมขี้เถ้านำไปสู่ความเข้มข้นของความเครียดในสถานที่ที่กำหนดและลดลงคมชัดในความเหนียวความทนทานและความแข็งแรงของโลหะเชื่อม ในข้อต่อรอยของโครงสร้างที่สำคัญอนุญาตเฉพาะรูขุมขนเดียวและรวมขี้เถ้ารวมทั้งการสะสมของรูขุมขนขนาดเล็กในปริมาณ 5-6 ชิ้น ต่อ 1 ซม. 2 ของส่วนของตะเข็บมีความลึกไม่เกิน 10-15% ของความหนาของโลหะ

ความล้มเหลวของรากของตะเข็บ (รูปที่ 196, d, e) จะแสดงในการหลอมรวมของรอยและฐานโลหะในรากของตะเข็บ ความล้มเหลวช่วยลดความแข็งแรงของตะเข็บและการเชื่อมต่อจะไม่น่าเชื่อถือ ในสถานที่ที่ละลายน้ำแข็งจะมีการขจัดความเครียดซึ่งจะช่วยลดความต้านทานของตะเข็บต่อแรงภายนอกโดยเฉพาะแรงกระแทก

ผลกระทบของการเชื่อมที่ไม่ใช่รอยเชื่อมที่เกิดจากการกระแทกแบบสถิตจะมีผลต่อความลึกของโลหะฐานที่ความลึก 15% และมีการสัมผัสกับอุณหภูมิที่เป็นลบ ในกรณีที่ความหนาของโลหะลดลง 25-30% ความเหนียวของโลหะเชื่อมจะลดลง 2-4 ดังนั้นในข้อต่อภายใต้การกระทำของโหลดคงที่ความลึกของการละลายน้ำแข็งต้องไม่เกิน 10-15% ของความหนาของโลหะที่จะเชื่อม กับโหลดแบบไดนามิกเช่นเดียวกับในผลิตภัณฑ์ที่ใช้อย่างรับผิดชอบการมีรอยเชื่อมที่ไม่ได้รับอนุญาต

สาเหตุของความล้มเหลวคือ: ไม่เพียงพอในปัจจุบันหรือต่ำของเครื่องเขียน; การเคลื่อนไหวของขั้วไฟฟ้าและหัวเทียนเร็วเกินไป เจาะเข้าไปในตะเข็บของฟิล์มออกไซด์หรือชั้นตะกรัน การตัดขอบที่ไม่พึงประสงค์ การหลอมเหลวเกิดขึ้นหากความร้อนของโลหะที่รากของตะเข็บเป็นเรื่องยากเนื่องจากความจริงที่ว่าขอบถูกทำมุมที่มุมเล็กเกินไปหรือการยุบขอบเป็นเรื่องใหญ่และไม่มีช่องว่างระหว่างพวกเขา หากข้อกำหนดทางเทคนิคของผลิตภัณฑ์นี้ไม่ควรมี neprovar, ตะเข็บที่มี neprovar, ตัดหรือลบออกโดยการตัดพื้นผิวหลังจากที่ตะเข็บในสถานที่นี้จะต้มอีกครั้ง

ความล้มเหลวของขอบ (รูปที่ 196, f, h) เกิดขึ้นเมื่อเชื่อมกับกระแสไฟไม่เพียงพอหรือเปลวไฟที่ใช้พลังงานต่ำ ถ้าขั้วไฟฟ้าหรือเปลวไฟเคลื่อนที่เร็วเกินไปตามแนวเชื่อม ในกรณีนี้โลหะเชื่อมตกอยู่บนพื้นผิวที่ไม่ละลายของโลหะฐาน ดังนั้นแรงยึดเกาะระหว่างแกนและโลหะเชื่อมจะมีขนาดเล็กมากที่ลูกปัดตะเข็บสามารถแยกจากขอบได้

ในช่องโหว่ช่องว่างจะเห็นได้ชัดเสมอเนื่องจากมันผ่านแถบสีเข้มที่ขอบระหว่างโลหะที่ฝากและฐาน ตรวจหาความไม่สามารถผ่านการซึมผ่านของขอบได้คือรังสีเอกซ์ X-ray หรือรังสีแกมมา พื้นที่ข้อบกพร่องของตะเข็บจะถูกลบออกโดยการตัดโค่นหรือพื้นผิวและการต้มซ้ำ

รอยแตกภายในเกิดขึ้นด้วยเหตุผลเช่นเดียวกับข้อภายนอก รอยแตกภายในตามแนวยาวมักเกิดขึ้นในรากของข้อต่อ ในการตรวจจับรอยแตกภายในสามารถเจาะรอยต่อด้วยรังสีเอกซ์หรือรังสีแกมมา ส่วนของตะเข็บที่มีรอยแตกร้าวจะถูกนำออกและหุงต้ม

ในกรณีที่มีความร้อนสูงโลหะจะมีโครงสร้างหยาบ เม็ดข้าวมีขนาดใหญ่ให้พื้นผิวของการยึดเกาะน้อยลงและลดความแข็งแรงและความเป็นพลาสติกของโลหะ โลหะที่ทำให้ร้อนเกินไปไม่ได้รับแรงกระแทก ข้อบกพร่องนี้สามารถแก้ไขได้โดยการบำบัดความร้อนที่เหมาะสม

ความร้อนสูงเป็นลักษณะการปรากฏตัวในโครงสร้างของโลหะเชื่อมของอนุภาคออกซิไดซ์ที่มีการยึดติดกันเล็ก ๆ

โลหะที่ไหม้เป็นโลหะที่บอบบางและไม่สามารถยึดได้ ความร้อนสูงเกินไปเกิดขึ้นเมื่อมีปริมาณออกซิเจนมากเกินไปในเปลวไฟ

ข้อต่อที่ถูกเผาไหม้จะถูกลบออกโดยการตัดพื้นและต้มอีกครั้ง

การบริหาร การประเมินโดยรวมของบทความ: เผยแพร่: 2012.05.17

ประเภทของข้อบกพร่องในรอยข้อต่อและเหตุผลในการก่อตัวของมัน

ในอุตสาหกรรมการเชื่อมจะเป็นเรื่องปกติที่จะแยกแยะข้อบกพร่องดังต่อไปนี้ (รูปที่ 3.15):

- ข้อบกพร่องในการเตรียมและประกอบผลิตภัณฑ์สำหรับเชื่อม

- ข้อบกพร่องของรูปร่างของตะเข็บ

- ข้อบกพร่องภายนอกและภายใน

ข้อบกพร่องในการเตรียมและประกอบ

สายพันธุ์ผู้แทนเป็นมุมที่ไม่ถูกต้องในมุมขอบด้วยตะเข็บ V-, X และรวบรูปตัวยูลดทอนขนาดใหญ่เกินไปหรือเล็กยาวจรดขอบ; ความไม่สอดคล้องกันของช่องว่างระหว่างขอบ ความไม่เท่าเทียมกันของเครื่องบินที่เข้าร่วมซึ่งนำไปสู่การกระจัดของขอบช่องว่างระหว่างขอบการปนเปื้อนและการปนเปื้อนของขอบ

รูปร่างและขนาดของรอยเชื่อมที่มีรายละเอียดที่ได้รับมักจะแสดงในภาพวาดและถูกควบคุมโดยมาตรฐาน: ส่วนประกอบข - ความกว้างของรอยเชื่อมที่มีกำไรสูงซีและเจาะลึกชั่วโมง

ข้อบกพร่องที่สำคัญ - ความกว้างและความสูงไม่เท่ากันของการขยาย, กระแทกในท้องถิ่นและอานม้า ประเภทข้อบกพร่องเหล่านี้ส่วนใหญ่มักใช้สำหรับการเชื่อมอาร์กด้วยมือ

ข้อบกพร่องดังกล่าวลดความแข็งแรงของข้อต่อและโดยอ้อมบ่งชี้ถึงความเป็นไปได้ในการก่อตัวของข้อบกพร่องภายใน

ข้อบกพร่องของข้อต่อรอยเป็นลักษณะที่ไม่สามารถยอมรับได้และได้รับอนุญาต ข้อบกพร่องที่ไม่สามารถยอมรับได้ถูกย่อยอีกครั้ง

พร้อมเชื่อมภายใต้หลักในการตรวจสอบภาพในการตรวจสอบข้อบกพร่องภายนอก (รอยสิวรอยอ่อนแอบั่นทอนเผาเครื่องหมายจุดที่มีรูพรุนพรุน ฯลฯ )

รอยแตก: ร้อน (เทคโนโลยี) และเย็น การออกแบบเหล็กชุบแข็งที่มีความร้อนสูง (โดยเฉพาะอย่างยิ่งที่มีคุณภาพไม่เพียงพอ) - Smax ทฤษฎีการทำให้เย็นตัว (C max) C eq = 6.25 และไฮโดรเจน

การลดลง เกิดขึ้นจากการไหลของโลหะหลอมเหลวไปยังโลหะที่ไม่ละลาย

ตัดราคา เกิดขึ้นตามขอบของตะเข็บในฐานโลหะ (ความลึกตั้งแต่สองถึงสิบมม.) เบิร์นส์ - ข้อบกพร่องในรูปของรูผ่านในรอย (ชั้นรากแรกหรือโลหะบาง ๆ หรือระบายออกจากช่องว่างขนาดใหญ่)

การปรากฏตัวของข้อบกพร่องภายในที่ซ่อนอยู่ในรอยเชื่อมควบคุมโดยวิธีการต่างๆทางกายภาพ: X-ray transillumination, โปร่งแสง - รังสีไอโซโทปกัมมันตรังสี (โคบอลต์ - 60, Cs - 137) วิธี magnetographic, ผงแม่เหล็กและการทดสอบอัลตราโซนิกการรั่วไหลของการควบคุมการตรวจสอบ

แต่ละวิธีมีคุณสมบัติเฉพาะที่กำหนดความไวและขอบเขต

รูปที่ 3.15 - ประเภทของข้อบกพร่องเชื่อมและสาเหตุของพวกเขา

บทความรั่วทดสอบ (เจาะขีด จำกัด ของของเหลวหรือก๊าซ) หรือการตรวจสอบการรั่วไหลของการตรวจสอบจะดำเนินการใช้พร้อมเจาะสื่อ (ของเหลวหรือก๊าซ) ต่างกันทางสายตาหรือตราสาร

ข้อบกพร่องภายในรวมถึงรูขุมขน, การรวมตะกรัน, รอยแยก, ไม่ละลายและรอยแตก รูขุมขนเกิดขึ้นจากสิ่งสกปรกความชื้นหรือสารเคลือบผิวของขั้วไฟฟ้าการป้องกันไม่เพียงพอในสภาพแวดล้อมของก๊าซป้องกัน ไม่ได้รับการเชื่อมเนื่องจากการลอกขอบที่ไม่ดีจากเศษโลหะสนิมตะกรันการล้วงเข้าโค้งเนื่องจากการระเบิดด้วยแม่เหล็ก (แรงดันกระแสและแรงดันเชื่อม, ความเร็วในการเชื่อม) ฯลฯ

นอกจากการควบคุมคุณภาพโดยการตรวจสอบจากภายนอกและใช้วิธีการทางกายภาพต่างๆแล้วจะต้องมีการตรวจสอบสมบัติทางกลและองค์ประกอบทางเคมีของข้อต่อรอยตามข้อกำหนดทางเทคนิคและคำแนะนำทางเทคนิคสำหรับการเชื่อมบนตัวพยาน

การควบคุมคุณภาพวัตถุดิบเทคโนโลยีและคุณสมบัติของช่างเชื่อม

เพื่อให้มั่นใจว่ามีคุณภาพสูงในข้อต่อรอยต่อจำเป็นต้องควบคุมวัสดุเริ่มต้น (โลหะฐาน, ขั้วไฟฟ้า, ลวดเชื่อม, ฟลักซ์, แก๊สป้องกัน ฯลฯ ) คุณภาพของวัตถุดิบจะได้รับการจัดตั้งขึ้นตามข้อมูลใบรับรองเพื่อให้สอดคล้องกับข้อกำหนดของกระบวนการทางเทคโนโลยีที่กำหนดของผลิตภัณฑ์เชื่อม ในกรณีที่มีข้อบกพร่องภายนอกเช่นเดียวกับในกรณีที่ไม่มีใบรับรองวัตถุดิบจะได้รับอนุญาตเฉพาะหลังจากการวิเคราะห์ทางเคมีการทดสอบทางกลและการทดสอบความสามารถในการเชื่อม

เมื่อมีการควบคุมโลหะพื้นฐานจะต้องให้ความสนใจเป็นพิเศษกับพื้นที่ที่จะเชื่อม - ต้องทำความสะอาดคราบสกปรกน้ำมันสีสนิม

โรลลิ่งจะถูกตรวจสอบสำหรับการเคลือบ, เครื่องชั่ง, ความสม่ำเสมอของความหนาของแผ่น ฯลฯ

ตรวจสอบลวดเชื่อมลวดโดยการทดลองเชื่อมเพื่อสร้างคุณภาพของวัสดุตามลักษณะของตัวละลายความสะดวกในการแยกตะกรันและคุณภาพของการก่อตัวของรอยเชื่อม ต้องเป็นไปตามข้อกำหนดของ GOST ที่มีอยู่

การเชื่อมเป็นสมบัติของโลหะที่เกิดขึ้นพร้อมกับเทคโนโลยีเชื่อมที่ติดตั้งการเชื่อมต่อที่ตรงกับความต้องการที่กำหนดโดยสภาวะการออกแบบและการใช้งานของผลิตภัณฑ์ มักจะมีการตรวจสอบความสามารถในการเชื่อมโดยทั่วไปในสองกรณีคือการเลือกใช้วัสดุและการพัฒนาเทคโนโลยีการเชื่อมเช่นในขั้นตอนการออกแบบหรือในการจัดเตรียมเทคโนโลยีในการผลิต การตรวจสอบที่สองเกี่ยวข้องกับความคลาดเคลื่อนที่เป็นไปได้ในคุณสมบัติของโลหะฐานลวดชุดของขั้วไฟฟ้าและฟลักซ์จากค่าที่ผ่านการรับรอง

ความสำคัญอย่างยิ่งสำหรับการประกันคุณภาพคือการควบคุมกระบวนการเชื่อม ซึ่งรวมถึงวิธีการควบคุมข้างต้นรวมทั้งการควบคุมความสามารถในการใช้งานของอุปกรณ์เชื่อมและอุปกรณ์เชื่อมและการปฏิบัติตามระบบการเชื่อม (กระแสไฟฟ้าแรงดันไฟฟ้าและความเร็วในการเชื่อม) การควบคุมดังกล่าวดำเนินการโดยนักเทคโนโลยีผู้เชี่ยวชาญและวิศวกรและช่างเทคนิคอื่น ๆ ที่รับผิดชอบงานของไซต์ร้านค้าองค์กร

การควบคุมอย่างเป็นระบบในการจัดเตรียมผลิตภัณฑ์สำหรับเชื่อมและการเชื่อมจะไม่เกิดผลโดยไม่ต้องตรวจสอบระดับความพร้อมของช่างเชื่อม ตัวอย่างเช่นเมื่อเชื่อมท่อในการติดตั้งมากกว่า 70% ของการสมรสเกิดจากข้อบกพร่องของช่างเชื่อม

ในการตรวจสอบคุณสมบัติของ บริษัท ช่างเชื่อมจะจัดให้มีคณะกรรมการรับรองการมีส่วนร่วมของ Gosgortechnadzor ตรวจสอบ การทดสอบควรจัดเป็นระยะ ๆ ในกรณีนี้การทดสอบจะดำเนินการเกี่ยวกับทฤษฎีและการปฏิบัติของการเชื่อมซึ่งเกี่ยวข้องกับการเชื่อมตัวอย่างของผลิตภัณฑ์ที่เกี่ยวข้อง ตัวอย่างจะถูกเชื่อมภายใต้เงื่อนไขเดียวกันและตำแหน่งเชิงพื้นที่เป็นผลิตภัณฑ์ที่เกิดขึ้นจริง (เช่นท่อ - ข้อหมุนและข้อต่อแบบไม่หมุน) หลังจากการตรวจสอบจากภายนอกแล้วตัวอย่างที่เชื่อมจะได้รับการตรวจสอบโดยใช้วิธีการทดสอบที่ไม่ได้รับการทดสอบแบบไม่ทำลายและยังต้องผ่านการทดสอบเชิงกล

จำนวนตัวอย่างสำหรับการทดสอบถูกกำหนดโดย "กฎการรับรองเครื่องเชื่อม"

กระบวนการเชื่อมเช่นเดียวกับวิธีการทำงานโลหะอื่น ๆ จะมาพร้อมกับการก่อตัวของข้อบกพร่อง การตกผลึกของโลหะในช่วงการก่อตัวของเซลล์สืบพันธุ์ทางเคมีของโลหะปฏิกิริยาสระว่ายน้ำเชื่อมของโลหะหลอมเหลวไปยังชิ้นส่วนโลหะที่เป็นของแข็งที่มีก๊าซและตะกรันส่วนใหญ่มีอิทธิพลต่อการก่อตัวของข้อบกพร่องเชื่อม

ข้อบกพร่องในการเชื่อม อาจเกิดจากปรากฏการณ์ทั้งทางกายภาพและเคมี: การตกผลึกและรอยแตกเย็นขาดฟิวชั่นรวมที่ไม่ใช่โลหะรูขุมขนและความล้มเหลวในการใช้เทคโนโลยีเชื่อม.. บั่นทอน, รอยไหม้ขาดฟิวชั่น, การเบี่ยงเบนเรขาคณิตร่วมกัน ฯลฯ ข้อบกพร่องเชื่อมนำไปสู่การลดลงของความแข็งแรงของโครงสร้าง, การหยุดชะงักของ ประสิทธิภาพและอุบัติเหตุของพวกเขา

สามารถกำจัดได้โดยการเปลี่ยนตำแหน่งเชิงพื้นที่ของขั้วไฟฟ้า การเชื่อมด้วย "ยก" ทำให้ง่ายต่อการระบายของเหลวโลหะลงในส่วนท้ายของอ่างอาบน้ำโลหะหลอมเหลว ตรงกันข้ามการเชื่อม "ลง" มุมไปข้างหน้าจะช่วยลดความลึกของการเจาะ

นอกเหนือจากออกซิเจนและก๊าซคาร์บอนไดออกไซด์ในก๊าซป้องกันในระหว่างการเชื่อมอาร์กอนยังช่วยในการปรับปรุงการกรอกของตะเข็บและกำจัดบั่นทอน การเพิ่มการไหลของโลหะหลอมเหลวและการกรอกข้อมูลผ่านรากสามารถทำได้โดยการอุ่นชิ้นส่วนโดยใช้ฟลักซ์พิเศษและเพิ่มมากขึ้นในปัจจุบัน การทำความสะอาดขอบอย่างละเอียดก่อนการเชื่อมการกำจัดฟิล์มออกไซด์ช่วยลดความเป็นไปได้ที่จะเกิดข้อบกพร่องที่ไม่พึงประสงค์นี้

ตัดราคา ที่เกิดขึ้นบ่อยที่สุดในระหว่างเชื่อมอัตโนมัติของรอยเชื่อมเนื้อเช่นเดียวกับในการเชื่อมความเร็วสูงของรอยเชื่อมชน สาเหตุอาจสูงเกินไปที่แรงดันไฟฟ้าหรือตะกั่วของอิเลคโทรดจากแกนของตะเข็บเป็นส่วนโค้งยาว การตัดส่วนล่างเป็นการเจาะลึกหนึ่งขอบและการก่อตัวของร่องที่ขอบที่สองของรอยเชื่อม

กำจัด multielectrode บั่นทอนโดย (เชื่อมตะเข็บยาว LDP) อุ่นชิ้นส่วน (สำหรับผลิตภัณฑ์ที่มีขนาดเล็ก), การเชื่อมอาร์สั้น, ความเร็วในการเชื่อมลดลงการใช้การแบ่งปัจจุบันที่เชื่อมและจมอยู่ใต้น้ำเชื่อมอาร์โดยใช้ขั้วไฟฟ้ากับเปียกสูงของโลหะหลอมเหลว

ฟิวชั่นที่ไม่สมบูรณ์ ในสาระสำคัญพวกเขาจะตัดขนาดใหญ่ วิธีการชำระบัญชีของรอยเชื่อมไม่ละลายเป็นเช่นเดียวกับการตัดใต้พื้น

เหนื่อยหน่าย มักเกิดขึ้นเมื่อเชื่อมโครงสร้างที่มีความหนาน้อย พวกเขาผ่านรูในร่างกายของตะเข็บ เพื่อลดการเผาไหม้การเชื่อมด้วยอิมพัลส์อาร์กจะใช้แผ่นรองเสริมกำลังลดกระแสและเพิ่มความเร็วในการเชื่อม

การผนึกที่ไม่ใช่โลหะในตะเข็บเชื่อม มักเกิดขึ้นเป็นสารซัลไฟด์และออกไซด์ นี้สามารถเกิดขึ้นเป็นผลมาจากการสลายตัวของอนุภาคเคลือบขั้วไฟฟ้าลวดหรือฟลักซ์ในออกไซด์ของโลหะเชื่อมจากพื้นผิวของขอบของชิ้นส่วนการก่อตัวของออกไซด์กับบรรยากาศที่มีออกซิเจน

ดังนั้นวิธีการสำหรับการขจัดข้อบกพร่องนี้ประกอบด้วยในการใช้งานที่มีคุณภาพสูงอิเล็กโทรดคันและออกซิไดซ์โดยไม่ต้องล้างบี้เผาก่อนหน้านี้ การทำความสะอาดขอบอย่างรอบคอบ การใช้ฟลักซ์ป้องกันฟลักซ์และก๊าซ อพยพ; กวนตะกรันระหว่างการเชื่อม ในกรณีที่มีการเชื่อมหลายชั้นและการเคลือบพื้นผิวจำเป็นต้องมีการขจัดคราบสกปรกจากชั้นเชื่อมก่อนหน้านี้อย่างรอบคอบ

มีบทบาทในการตัดสินใจ การสร้างรูพรุน กำหนดอิทธิพลของไฮโดรเจนไนโตรเจนและคาร์บอนมอนอกไซด์ต่อกระบวนการสร้างรอยต่อรอย ก๊าซที่ไม่พึงประสงค์อาจจะเกิดขึ้นเป็นผลมาจากการอบที่น่าสงสารของขั้วการปรากฏตัวของสารปนเปื้อนในลวดเชื่อมและขอบรอยยาวเชื่อมอาร์และการใช้ขั้วไฟฟ้าที่มีการเคลือบอินทรีย์

ก๊าซป้องกันและฟลักซ์ถูกใช้เพื่อป้องกันแก๊สที่เป็นอันตรายจากชั้นบรรยากาศ มิฉะนั้นวิธีการขจัดรูขุมขนจะคล้ายกับข้อบกพร่องประเภทก่อนหน้านี้ นอกจากนี้ยังมีประสิทธิภาพในการเชื่อมต่อกับขั้วบวก

รูพรุนในตะเข็บเชื่อม

รอยแตก - ข้อบกพร่องที่อันตรายที่สุดในรอยเชื่อม โดยเฉพาะอย่างยิ่งที่ไม่พึงปรารถนาคือรอยแตกที่เกิดจากการเติมไฮโดรเจนและการมีกำมะถันในโลหะเชื่อม ในระหว่างการดำเนินการของงานเชื่อมที่มีข้อบกพร่องที่อาจเกิดขึ้นการเติบโตอย่างรวดเร็วของพวกเขาและการเตือนภัยล้มเหลวของโครงสร้าง ในทฤษฎีของกระบวนการเชื่อมความร้อนเย็นแมคโครและไมโครแท่งแตกต่างกันไป

เหตุผลหลักคือการปรากฏตัวของการเกิดขึ้นของพวกเขาจากความเครียดแรงดึงขนาดใหญ่ในเขตร้อนได้รับผลกระทบและโลหะเชื่อมในการระบายความร้อน การเชื่อมโลหะผสมเหล็กกล้าคาร์บอนและเหล็กหล่อมักตามมาด้วยการก่อตัวของรอยแตก

เพื่อลดแรงดึงเน้นการรักษาความร้อนนำมาใช้ก่อนและหลังการเชื่อม, เชื่อมด้วยเสื่อร้อนเพิ่มประสิทธิภาพโครงการเย็บ (สมมาตรตะเข็บเชื่อมสั้น) ที่ใช้สำหรับการเชื่อมกับการหดตัวต่ำสุดและเนื้อหาของสิ่งสกปรกที่เป็นอันตรายในการเชื่อมก๊าซหุ้มฉนวน