Osvedčenie o kontrole kotla v kotolni. Stavebná skúška kotolne

Na zabezpečenie bezpečnej prevádzky takýchto zariadení bolo vytvorených množstvo pravidiel a technických noriem, ktoré sú kontrolované príslušnými orgánmi. Pravidelne sa kontroluje dodržiavanie bezpečnostných, požiarnych a hygienických noriem.

Pri kontrole kotolní pracujúcich na plynových zariadeniach sa venuje zvýšená pozornosť bezpečnostným opatreniam a prítomnosti zariadení na ochranu pred vznikom núdzové situácie. V tejto fáze je dôležité porovnať deklarovaný výkon, výkon zariadení a výdrž použitých jednotiek. Akékoľvek porušenie požiadaviek na vybavenie môže viesť k zničeniu samotných budov.

Technická prehliadka kotolne je nevyhnutná aj pri plánovaní revybavenia objektu. Či už je to z dôvodu modernizácie alebo potreby zvýšenia výkonu, takéto technické jednotky musia spĺňať normy a byť pripravené na dodatočné zaťaženie. To isté možno povedať o konštrukciách samotnej budovy. Musia sa vypočítať všetky nuansy - zaťaženie, zvýšené vystavenie negatívnym faktorom, prevádzkové podmienky. Preskúmanie objektu kotolne umožní včas identifikovať možné riziká a nesúlad s legislatívnymi a technickými normami.

Kedy sa vyšetrenie vykonáva?

Vzhľadom na zvýšené nebezpečenstvo takýchto predmetov je potrebné vykonať kontrolu kotolne v niekoľkých prípadoch bez problémov:

- Pri prijímaní nových technických noriem a pravidiel - schvaľovať súlad existujúcej budovy a zariadenia alebo odstraňovať nezrovnalosti s aktualizovanými parametrami.

- Po uplynutí konštrukčnej životnosti.

- Pravidelne - podľa termínov stanovených predchádzajúcimi skúškami.

- Na základe rozhodnutia dozorných orgánov.

- Po vzniku mimoriadnych udalostí, živelných a prírodných katastrof, katastrof spôsobených človekom, zmien prevádzkových podmienok.

- Ak je potrebné kotolňu nanovo vybaviť alebo zrekonštruovať.

Odborný názor

Technická prehliadka kotolne nám umožňuje identifikovať rôzne závady, ako je uvedené v závere prehliadky. Pretože to najčastejšie znamená kontrolu priemyselná bezpečnosť týchto zariadení doklady obsahujú všetky informácie o technickom stave zariadenia, o jeho súlade s bezpečnostnými normami a prípadne o potrebe modernizácie.

Keď hovoríme o skúmaní budov kotolní, pozornosť sa venuje stavu samotných konštrukcií, ktoré sa časom opotrebujú a môžu sa zrútiť na zariadenie, čo ohrozuje vážnu nehodu. Doslova všetky konštrukcie podliehajú opotrebovaniu, ale narastajúci vplyv negatívnych faktorov na priemyselné zariadenia urýchľuje takéto procesy. Zistenie závad v dôsledku opotrebovania sa premietne do revíznej správy kotolní. Súčasťou dokumentu sú spravidla aj odporúčania na elimináciu následkov opotrebovania konštrukcie.

Preskúmanie budovy kotolne dáva predstavu o technickom stave:

- steny;

- strechy;

- podlahy;

- nadácia;

Nedostatočnou obsluhou zariadenia môže dôjsť k ich opotrebovaniu, čo bude uvedené aj v revíznej správe kotolne. V súlade s tým sú takéto problémy odstránené úpravou, opravou alebo modernizáciou technické vybavenie objekt.

Spoločnosť Aegro vykonáva technickú kontrolu a skúšku kotolne na vašu žiadosť v ktoromkoľvek regióne Ruska: máme nielen znalosti a skúsenosti vysokokvalifikovaných odborníkov, ale aj vlastné laboratórium, licenciu na vykonávanie takýchto prác a vhodné technické vybavenie.

1. Charakteristika objektu.

Kotolňa je vykurovacia kotolňa typu KG-4 s uzavretý okruh prívod vykurovania pre tri kotly DKVR-4-13, hlavným palivom je plyn. Objekt je jednopodlažný priemyselný objekt, bez podpivničenia a podkrovia. Budova má obdĺžnikovú konfiguráciu, celkové rozmery sú 30,0 x 18,0 m, pozostáva z jednopodlažnej, dvojpodlažnej kotolne a dvojpodlažnej časti technických priestorov: I. poschodie - trafostanica, mechanická dielňa, sociálne zariadenia; II poschodie - laboratórium chemickej úpravy vody, prístrojová dielňa, miestnosť náčelníka, kancelária a sprchy.

1.1. z hlinenej obyčajnej plnej tehly triedy „75“ na maltu triedy „25“.

Zvislé roviny stien v kontakte so zemou majú dvojvrstvovú bitúmenovú hydroizoláciu.

1.2. základy:

1.3. Náter Kotolňa je zhotovená z prefabrikovaných železobetónových štítových nosníkov typu 1B4-18-2, ktoré sú podopreté železobetónovými rámovými stĺpmi. Na nosníky boli osadené veľkopanelové dosky PNKL-3 s rozmermi 3,0 x 6,0 m.

1.4. Strecha budovy - mäkký kotúč 3 vrstiev strešnej lepenky na bitúmenovom tmelu, izolácia - penový betón.

1.5. Podzemné kanály:

- základ z betónu M75;

- steny - obyčajná hlinená tehla, trieda „100“.

1.6. Komín:

- základ vyrobený zo železobetónu triedy M150;

- rúrkový kmeň z obyčajnej hlinenej tehly, lisovanie plastov.

Stavebný prieskum kotolňa

Diagnostické vyšetrenie bolo vykonané za prítomnosti zástupcov objednávateľa.

Na preskúmanie boli predložené tieto dokumenty:

- - projektovej dokumentácie- na 24 (dvadsaťštyri) listoch.

Na základe Dohody znalec vykonal vizuálnu a vizuálno-inštrumentálnu obhliadku objektu v súlade s požiadavkami SP 13-102-2003 „Pravidlá pre kontrolu nosných stavebných konštrukcií budov a stavieb“. Geometrické charakteristiky boli merané v súlade s GOST 26433.0-95 „Systém na zabezpečenie presnosti geometrických parametrov v stavebníctve“. Pravidlá vykonávania meraní. Všeobecné ustanovenia.

Kontrola stavebných konštrukcií budov a stavieb sa spravidla vykonáva v troch vzájomne prepojených etapách:

- - príprava na skúšku;

- - predbežné (vizuálne) vyšetrenie;

- - podrobné (inštrumentálne) vyšetrenie.

V súlade s požiadavkami SP 13-102-2003 bod 6.1 príprava na prieskum zahŕňa oboznámenie sa s objektom prieskumu, projektom a výkonná dokumentácia za návrh a zhotovenie stavby s dokumentáciou o prevádzke a vykonaných opravách a rekonštrukciách s výsledkami predchádzajúcich prieskumov.

Znalec vykonal vonkajšiu obhliadku budovy so selektívnym záznamom na digitálnu kameru, ktorá je v súlade s požiadavkami SP 13-102-2003 bod 7.2. Základom predbežnej prehliadky je obhliadka budovy alebo stavby konštrukcie pomocou meracích prístrojov a nástrojov (ďalekohľady, kamery, zvinovacie metre, posuvné meradlá, sondy atď.).

Meracie práce boli vykonané v súlade s požiadavkami SP 13-102-2003 bod 8.2.1 Účelom meračských prác je objasnenie skutočných geometrických parametrov stavebných konštrukcií a ich prvkov, zistenie ich súladu s návrhom resp. odchýlka od nej. Prístrojové merania objasňujú rozpätia konštrukcií, ich umiestnenie a sklon v pôdoryse, rozmery prierezu, výšku miestností, značky charakteristických uzlov, vzdialenosti medzi uzlami atď.

Špecialista vykonal diagnostické vyšetrenie zariadenia na zistenie technického stavu budovy v súlade s požiadavkami predpisov.

Ako výsledok diagnostického vyšetrenia objektu sa zistilo nasledovné.

2.1. Nadácia a základy

- základy nosných stĺpov rámu sú monolitické železobetónové;

- základy obvodových konštrukcií - prefabrikované železobetónové nosníky;

- základy vnútorných stien - základové stenové bloky (FBS);

- základy pre kotly - potrubie z monolitického železobetónu a murivo.

- Nenašli sa žiadne triesky, praskliny ani zničenie.

2.1.1. Vykonávanie meraní Technické parametre betónové konštrukcie

2.1.1.1. Meranie pevnosti betónu

Odborníci merali rýchlosť šírenia ultrazvuku v monolitických železobetónových konštrukciách s cieľom určiť priemernú pevnosť v tlaku, triedu a triedu betónu.

Merania boli vykonané ultrazvukovým testerom UK1401 (Certifikát typového schválenia meracích prístrojov RU.C.34.002.A č. 10778), podľa GOST 17624-87 „Betón. Ultrazvuková metóda na stanovenie pevnosti." Počet a umiestnenie kontrolovaných sekcií na konštrukciách sú stanovené s prihliadnutím na požiadavky GOST 18105-86 „Betón. Pravidlá pre kontrolu sily."

Na základe vykonaných meraní bola vypočítaná priemerná pevnosť betónu, stanovený stupeň a trieda pevnosti betónu v tlaku. Výsledky sú uvedené v tabuľke

Všetky betónové konštrukcie vyrobené z betónovej triedy

M150 a trieda pevnosti v tlaku B10.

Meranie úrovne vlhkosti betónu

Úroveň vlhkosti bola meraná elektronickým meračom vlhkosti "Moisture Meter - MG4U", určeným na nedeštruktívnu kontrolu vlhkosti stavebné materiály podľa GOST 21718 a GOST 16588. Osvedčenie o zhode č.0000923 platné do 14.6.2010.

Výsledok merania - percentuálna vlhkosť monolitického železobetónu je v normálnom rozsahu. Najvyššie číslo sú 4 %.

2.2. Nadzemná časť budovy

2.2.1. Vonkajšie obvodové konštrukcie Priestory sú murované z hlinených obyčajných plných tehál s hrúbkou 380 až 510 mm. Počas vyšetrenia boli zistené tieto nedostatky:

- Murivo má čiastočnú deštrukciu po celom obvode budovy: pozdĺž spodnej časti muriva a pozdĺž rímsy

- Spodná časť muriva je kvôli nekvalitnej slepej ploche (alebo jej absencii po určitú dobu) pokrytá plesňou a machom;

- Murivo spodnej časti má zvýšená hladina vlhkosť od 10,5 do 14,2 % v päťmetrovej zóne vľavo od vstupu do budovy;

2.2.2. Strecha

Strecha budovy je mäkká rolovacia strecha z 3 vrstiev strešnej lepenky na bitúmenovom tmelu, izolácia je penobetónová.

Počas kontroly boli zistené tieto nedostatky:

- Pozdĺž osi G-G v oblasti vonkajšieho schodiska vedúceho na strechu sa v dôsledku pozdĺžneho vybrania vytvárajú akumulácie vody;

2.3. Interiér budova

- V dôsledku zatekania, ku ktorému zrejme došlo skôr, pred opravou strechy, sú vnútorné povrchy stien postihnuté plesňami, výkvetmi a odlupovaním;

- Dochádza k praskaniu omietkovej vrstvy a škár podlahy;

- Čiastočné zničenie muriva podzemných kanálov;

- Na podlahe miestami chýbajú dlaždice Metlakh;

Odborné posúdenie stavu priestorov

V závislosti od počtu porúch a stupňa poškodenia sa technický stav stavebných konštrukcií posudzuje podľa nasledujúcich kategórií (pozri kapitolu 3 „Pojmy a definície“ SP 13-102-2003).

Technický stav nadácie je prevádzkyschopný.

Technický stav vonkajších nosných obvodových konštrukcií je z dôvodu poklesu prevádzkyschopný nosnosť konštrukcie v dôsledku zvýšenej vlhkosti, čiastočnej deštrukcie muriva a zvetrávania jeho švíkov.

Technický stav strechy je prevádzkyschopný.

Technický stav vnútornej časti nosných obvodových konštrukcií, vnútorných priečok a podláh je prevádzkyschopný.

Technický stav náteru je prevádzkyschopný.

4. Overovacie výpočty

Tepelnotechnický výpočet obvodových plášťov budov

5. Závery

Počas inšpekcie boli zistené tieto hlavné nedostatky:

- Spodná časť muriva (od 30 do 80 cm) má zvetrané maltové škáry;

- Murivo má čiastočnú deštrukciu po celom obvode budovy: pozdĺž spodnej časti muriva a pozdĺž rímsového obloženia;

- V dôsledku porušenia technológie na vytváranie slepej oblasti pozdĺž osi A-A dochádza k praskaniu a stagnácii vody;

- Spodná časť muriva je pokrytá plesňou a machom;

- Murivo spodnej časti má zvýšenú vlhkosť od 10,5 do 14,2 % v päťmetrovom pásme vľavo od vstupu do objektu kotolne;

- V dôsledku netesností sú vnútorné povrchy stien ovplyvnené plesňami, výkvetmi a odlupovaním;

- Čiastočná deštrukcia muriva spodnej časti stien pozdĺž osí 6 - 6 a G - G;

- Čiastočné zničenie muriva podzemných kanálov.

Diagnostické vyšetrenie stavu stavebných konštrukcií na adrese: Moskovský región ukázalo:

Po vykonaní opravných prác na častiach muriva, ktoré majú čiastočné zničenie, spevnenie švíkov, je možné zabezpečiť spoľahlivosť, stabilitu budovy ako celku a možnosť jej dlhodobej prevádzky;

Na základe údajov získaných prieskumom sa vo všeobecnosti technický stav objektu kotolne v súlade s ustanoveniami SP 13-102-2003 hodnotí ako prevádzkový.

- Skúška kotolne - Stavebná kontrola objektu kotolne

V.A. Afanasyev, riaditeľ o vedecká práca, NIIR "Sirius";

N.D. Denisov-Vinsky, vedúci oddelenia energetickej inšpekcie,

Promtekhekspertiza LLC, Moskva

Pre vypracovanie zoznamu štandardných, verejne dostupných opatrení na úsporu energie a vykonanie ich nákladového hodnotenia je potrebné mať čo najkvalitnejší a najúplnejší obraz o prevádzke zariadení kotolne, najmä o prevádzke kotolní. . Energetická kontrola kotlových jednotiek spočíva najmä v zostavovaní tepelná bilancia a určenie ich účinnosti. Prvým problémom, s ktorým sa môže energetický audítor stretnúť, je chýbajúci merač zemného plynu pre každý kotol a v dôsledku toho chýbajúce údaje o spotrebe zemného plynu jednotlivými kotlami. V takejto situácii je ťažké zostaviť tepelnú bilanciu kotlovej jednotky pri paralelnej prevádzke s inými kotlami. Je potrebné odpovedať na otázku: ako určiť množstvo plynu spotrebovaného každým kotlom, ak existuje iba bežný prietokomer?

Hlavným dokumentom definujúcim prevádzkový poriadok kotlovej jednotky je prevádzkový plán, ktorý po vykonaní prevádzkových skúšok vypracuje organizácia, ktorá má na to oprávnenie. Podľa pravidiel technická prevádzka tepelné elektrárne“, frekvencia takýchto skúšok pre plynové kotolne je tri roky. V tabuľke Na obrázku 1 je ako príklad znázornená režimová mapa parného kotla DKVR-6,5/13 inštalovaného v jednej z kotolní, kde bola vykonaná energetická inšpekcia.

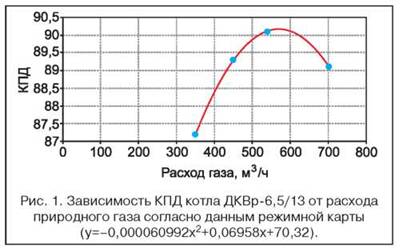

Prevádzková mapa kotla poskytuje hodnoty hlavných parametrov kotlovej jednotky pre prevádzku na rôznych úrovniach výkonu s maximálnou účinnosťou. Na zistenie účinnosti kotlovej jednotky pri prevádzke s určitým výkonom (t. j. s určitou spotrebou paliva) môžete použiť údaje z prevádzkovej mapy. Pre pohodlie by ste mali nájsť funkčný vzťah medzi spotrebou paliva a účinnosťou kotla (obr. 1). Ak sa organizuje periodické (s periódou napríklad 1 hodiny) meranie spotreby plynu, potom je vyriešená otázka stanovenia účinnosti kotlovej jednotky.

Vyššie uvedené úvahy sa vzťahujú na jeden kotol. V kotolni je inštalovaných niekoľko kotlových jednotiek (najmenej dve). Ak existuje prietokomer pre každý kotol (čo sa stáva veľmi, veľmi zriedka), problém je vyriešený, ako v prípade jedného kotla. Ak je k dispozícii jeden spoločný prietokomer, problém určenia účinnosti pre každú jednotku kotla možno vyriešiť použitím údajov o tlaku plynu pred horákmi jednotky kotla.

Podstatou metódy je určenie podielu spotreby zemného plynu každým kotlom za dané časové obdobie podľa údajov režimovej mapy a denného zoznamu kotlov pri ich paralelnej prevádzke a následný výpočet množstva zemného plynu. skutočne spotrebované každým kotlom za rovnaké časové obdobie.

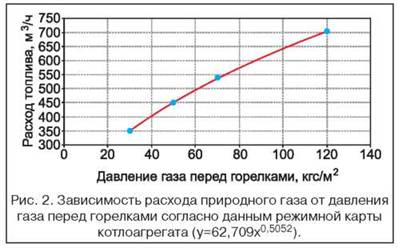

Podľa údajov uvedených v prevádzkovej mape kotla je potrebné nájsť funkčný vzťah. Pre kotol DKVR-6,5/13 je na obr. 2 a je opísaná nasledujúcou rovnicou:

G(p) = 62,709, p 0, 5052, kde G je prietok plynu, m3/h; p - tlak plynu pred horákmi, kgf/m 2.

Ďalším krokom k určeniu podielu spotreby zemného plynu každým kotlom za dané časové obdobie je výpočet priemerného tlaku plynu pred horákom podľa denných prevádzkových správ kotlov. Tu by sme mali uviesť hlavné obmedzenie opísanej metodiky, ktoré spočíva v tom, že všetky vyššie uvedené závery platia pre kotly, ktorých režimové mapy sa zhodujú s prvou aproximáciou.

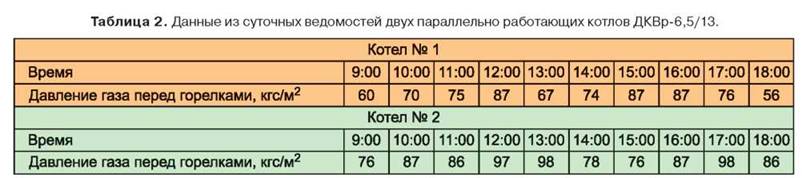

V tabuľke Na obrázku 2 sú údaje z denných správ dvoch paralelne pracujúcich kotlov DKVr-6,5/13. Priemerná hodnota tlaku za uvedené časové obdobie pre prvý kotol je 73,9 kgf / m2, pre druhý - 86,9 kgf / m2. Podľa týchto hodnôt a vyššie uvedenej rovnice je možné zistiť priemernú mernú spotrebu zemného plynu pre každý kotol: 551,27 m 3 /h pre prvý kotol; 598,3 m 3 /h pre druhý kotol. Na základe získaných údajov je možné určiť podielovú spotrebu zemného plynu prvým a druhým kotlom, resp.

g1=551,27/(551,27+598,3)=0,4795;

g2=598,3/(551,27+598,3)=0,5205.

Podľa výpočtov teda prvý kotol spotreboval 47,95% a druhý - 52,05% z celkového objemu zemného plynu spotrebovaného kotolňou (podľa skutočných údajov plynomeru) za obdobie uvedené v tabuľke. 2. Pre uvažovanú kotolňu pri paralelnej prevádzke dvoch kotlov sa za 10 hodín spotrebovalo 10 114 m3 zemného plynu, preto prvý kotol spotreboval za toto obdobie 4849,6 m3 zemného plynu a druhý - 5264,3 m3.

Výsledkom je, že pri znalosti množstva tepla získaného počas prevádzky každého kotla za dané časové obdobie (podľa zariadení na meranie tepelnej energie), ako aj pri znalosti výhrevnosti zemného plynu je možné určiť priemernú účinnosť každého kotla zodpovedajúcemu uvažovanému časovému obdobiu. Účinnosť môžete určiť aj pomocou vyššie uvedenej závislosti (obr. 2) na základe údajov o priemernej spotrebe plynu (484,96 a 526,43 m 3 / h pre prvý a druhý kotol). Pre prvý kotol je teda požadovaná účinnosť v sledovanom období 89,7% a pre druhý kotol - 90,5%.

Po určení účinnosti kotlov a zostavení tepelnej bilancie kotolne je možné posúdiť efektívnosť využívania palivových a energetických zdrojov a v budúcnosti realizovať energeticky úsporné opatrenia.

Technická kontrola kotla sa vykonáva za účelom zistenia prevádzkyschopnosti kotla a jeho spôsobilosti na ďalšiu prevádzku. Pozostáva z vonkajšej a vnútornej kontroly a hydraulického testovania.

Každý kotol musí prejsť pred uvedením do prevádzky, pravidelne počas prevádzky a v nevyhnutných prípadoch aj mimoriadnou kontrolou. Odbornú skúšku vykonáva špecializovaná organizácia.

Kontroly kotla sa vykonávajú na kontrolu správnosti inštalácie a vybavenia kotla v súlade s evidenčnými dokumentmi a na nepoškodenosť (úvodná kontrola) alebo vhodnosť na ďalšiu prevádzku (periodická alebo mimoriadna kontrola). Pri kontrolách sa venuje pozornosť výskytu trhlín, trhlín, vydutín, vydutín, korózneho poškodenia, stôp po zaparení a medzier vo zvarových a valivých spojoch, ako aj poškodenia obloženia, ktoré môže predstavovať riziko prehriatia kovu. prvkov kotla.

Denná kontrola sa vykonáva po prijatí zmeny približne 20-30 minút;

Mesačná kontrola sa vykonáva do 2-3 dní;

Polročné skúšky sa vykonávajú do 7-8 dní;

Bežné opravy kotlov typu DKVR, DE, PTVM, MZK a pod., sa vykonávajú raz ročne;

Väčšie opravy tých istých kotlov sa vykonávajú raz za 3,5 - 4 roky.

Podrobnejšie termíny generálnej opravy kotlov v závislosti od spôsobu spaľovania paliva, výkonu kotla, ako aj termíny generálnej opravy montážnych jednotiek kotlov sú uvedené v GOST 24005-80 „Stacionárne parné kotly s prirodzený obeh. Všeobecné technické požiadavky“.

Pre ostatné zariadenia sa opravy vykonávajú v rôznych časoch. Napríklad na pumpy Údržba Odporúča sa vykonávať raz za 6 mesiacov, a veľká renovácia raz za 6 rokov.

Príprava zariadenia na opravu.

Príprava zariadenia na opravu sa vykonáva v súlade s požiadavkami RD-69-94 „Typické Technické špecifikácie na opravu parných a teplovodných kotlov pre priemyselnú energetiku.“

Rozsah opravných prác určuje majiteľ kotla na základe výsledkov technická skúška a diagnostiku. Pred začatím prác opravárenská organizácia vypracuje technologickú dokumentáciu na opravy vrátane prípravy miesta opravy na zváranie alebo naváranie. Za úplnosť a kvalitu vykonaných prác zodpovedá organizácia alebo osoba, ktorá opravy vykonala.

Opravy kotlov vykonáva špecializovaná organizácia, ktorá má licenciu od Gosgortekhnadzor na vykonávanie tohto druhu prác. Prácu môžu vykonávať certifikovaní zvárači, certifikovaní špecialisti na nedeštruktívne skúšky a mechanici s kategóriou najmenej štvrtá, ktorí majú praktické zručnosti v oprave kotlov.

Pred začatím opráv sa pre každý kotol vypracuje nasledujúca dokumentácia:

Správa o technickom stave kotla pred opravou;

Projekt organizácie práce a technologické pokyny pre zváračské práce;

Špecifikácia pre vybavenie, náhradné diely, náradie, príslušenstvo, vybavenie.

Detailný popis opravárenské práce musia byť zaznamenané v denníku opráv. V denníku sa zaznamenávajú najmä informácie o objeme prác vykonaných na čistení a výmene článkov kotla, ako aj informácie o metódach a veľkostiach vzoriek neprijateľných chýb (korózne lézie, praskliny atď.), použitých materiáloch a elektródach, zváraní technológie a informácie o zváračkách, o metódach a výsledkoch kontroly.

Organizácia, ktorá vykonala opravu, vypracuje a predloží zákazníkovi vo zviazanej forme nasledujúcu technickú dokumentáciu:

Formuláre na opravu;

Certifikáty na zváranie kontrolných zvarových spojov alebo na rezanie výrobných zvarových spojov;

Protokoly mechanických skúšok a metalografických štúdií vzoriek z kontrolných zvarových spojov;

Certifikáty na zváranie materiálov, rúr, plechov, tvaroviek, prírub, tvarované diely, armatúry, spojovacie prvky;

Protokol na prechod lopty potrubím;

Kópie certifikátov zváračov.

Pri opravách kotlových bubnov zváraním sa dodatočne vypracuje nasledujúca technická dokumentácia:

Správy o kontrole kotla pred a po oprave;

Formulár na opravu bubna (obsahuje rozloženie bubna, na ktorom je vyznačené umiestnenie a počet otvorov pre rúry a tvarovky; umiestnenie a počet švov bubna, zistené chyby a rezy atď. Okrem toho je uvedená tabuľka zvárania )

Formulár na opravu otvorov pre potrubia a armatúry;

Technológia na vykonávanie opráv;

Osvedčenie o výmene armatúr;

Závery založené na výsledkoch testovania ultrazvukom, magnetickými časticami a röntgenového testovania na absenciu defektov po oprave;

Závery na základe výsledkov kontroly uložených plôch, vykonanej ultrazvukovou metódou po hydraulickom testovaní;

Osvedčenie o overení technologických vlastností elektród.

Povolenie osôb na vykonávanie opráv vo vnútri kotla musí byť vykonané len s písomným súhlasom, ktorý sa nazýva prijímací príkaz.

Základné technologické postupy pri oprave kotla.

Oprave kotlov predchádza ich vyčistenie od vonkajších a vnútorných nečistôt.

Vonkajšie čistenie kotlov pred znečistením spočíva v odstraňovaní nahromadených usadenín popola, sadzí, trosky, nespálených zvyškov paliva, ako aj hrdze a vodného kameňa z vykurovacích plôch, stien pece a dymovodov. Na čistenie sa používajú frézy, oceľové metly, kefy, vane, škrabky a iné nástroje, ako aj fúkanie stlačený vzduch. V niektorých prípadoch sa potrubia umyjú prúdom vody, po ktorom nasleduje povinné sušenie.

Vnútorné čistenie kotol je zameraný na odstraňovanie usadenín vodného kameňa, kalu a solí z vnútorných povrchov bubnov, potrubí, kolektorov, potrubí. Spočiatku sa časť usadenín odstráni prúdom horúca voda, ktorý ich čiastočne rozpustí a zmyje. Zvyšné usadeniny sa odstraňujú mechanicky alebo chemicky.

Mechanické čistenie sa vykonáva pomocou špeciálnych nástrojov, ako sú kovové kefy, kefy, kefy do kúpeľa, valčekové kužeľové hlavy (kužeľové valčeky) atď.

Na čistenie varných potrubí sa široko používajú valčeky, ktoré sú poháňané elektromotorom s ohybnou hadicou. Fréza má tvar ozubeného kolesa, ktoré zubami odstraňuje vodný kameň. Zvyčajne sa používa päť až pätnásť fréz (ozubených kolies), ktoré sú umiestnené symetricky v kruhu v hlave čistiaceho zariadenia a sú spojené s osou hlavy.

Pri otáčaní osi sa frézy pod vplyvom odstredivých síl pritlačia na povrch váhy a vyčistia ju. Po použití fréz sa každá rúra očistí kúdeľou alebo handrou a prefúkne stlačeným vzduchom. Aby bola rúra priechodná, prechádza cez ňu kalibrovaná oceľová guľa na kábli.

Pre uľahčenie mechanického čistenia sa pred jeho vykonaním uskutoční čiastočné rozpustenie a hlavne zmäkčenie vodného kameňa alkalizáciou kotla. Pri alkalizácii sa do kotlovej vody pridáva hydroxid sodný NaOH, sóda Na2C03 alebo fosforečnan sodný Na3PO4. V závislosti od zloženia stupnice a jej hrúbky sa činidlá zavádzajú približne v týchto množstvách: sóda - 10-20 kg, lúh sodný a fosforečnan sodný - 3-6 kg na 1 m 3 objemu vody kotla .

Pri alkalizácii sa voda v kotli ohrieva parou z iných kotlov alebo slabým ohrevom ohňa bez zvyšovania tlaku alebo so zvyšujúcim sa tlakom pary. Doba alkalizácie je 30-60 hodín Po alkalizácii sa roztok z kotla vypustí a kotol sa dôkladne umyje horúca voda. Potom sa okamžite začne mechanické čistenie. Alkalizácia sa zvyčajne vykonáva v prísnom súlade s požiadavkami pokynov na alkalizáciu kotla, ktoré vyvinul výrobca kotla. Alkalizácia sa používa aj na čistenie kotla od hrdze a olejov po jeho inštalácii.

Kyslé preplachovanie kotlov umožňuje úplne rozpustiť vodný kameň a odstrániť ho z kotla. Kyslý roztok je schopný preniknúť do tých kontaminovaných vykurovacích plôch, ktoré sú zvyčajne neprístupné pre mechanické čistenie.

Najčastejšie sa na rozpúšťanie vodného kameňa používa kyselina chlorovodíková, ktorej soli sú vysoko rozpustné vo vode. Premývanie sa vykonáva 4-7% roztokom kyseliny zahriatym na 50-65 0 C. Kotol je úplne naplnený roztokom. Pomocou preplachovacej nádrže a čerpadla je cirkulácia roztoku cez kotol organizovaná po dobu 6-18 hodín, aby sa zabránilo korózii kovu, do roztoku kyseliny sa zavádzajú inhibítory korózie, napríklad stupeň PB - 5 , metenamín atď. Na konci preplachovania sa kotol alkalizuje, aby sa neutralizovali zvyšky kyselín.

Namiesto kyseliny chlorovodíkovej Chemické čistenie kotla je možné vykonať menej agresívnymi organickými kyselinami a komplexónmi.

Z organických kyselín (citrónová, mravčia, adipová) sú najpoužívanejšie citrónová kyselina. Koncentrácia kyseliny v roztoku by mala byť v rozmedzí 1-3% (pH nie viac ako 4,5), rýchlosť cirkulácie roztoku v kotle by mala byť od 0,5 do 1,8 m/s a teplota roztoku by mala byť 95-105 0 C. Doba suchého čistenia je 3-4 hodiny Vyčerpaný roztok sa vytlačí z kotla horúcou vodou.

Z komplexónov je najpoužívanejší Trilon-B, čo je sodná soľ kyseliny etyléndiamíntetraoctovej (EDTA). Pri koncentrácii roztoku 0,5-1% a rýchlosti cirkulácie 0,5-1 m/s je doba čistenia 4-8 hodín Teplota roztoku je 100 0 C.

Možnosť použitia činidiel na chemické čistenie určuje výrobca kotla.

Oprava vykurovacích plôch kotlov.

Drobná korózia a mechanické poškodenia bubnov, zberačov, kotlových telies, plameňových rúr a tvaroviek sú eliminované naváraním alebo zváraním, výrazné chybné miesta sú vyrezané a nahradené novými.

Po vyrezaní sa jamy v bubnoch do hĺbky 2 až 3 mm naplnia roztokom cementu s drveným sklom. Poškodenie dlhšie ako 3 cm a s hĺbkou viac ako 2-3 mm sa taví pomocou kovu zváranie elektrickým oblúkom. Natavenie je však možné len vtedy, ak je po prerezaní poškodenia hrúbka steny v mieste odberu väčšia ako 3 mm.

Trhliny s hĺbkou do 1/3 hrúbky steny bubna sa opravujú ako povrchové trhliny a hlbšie trhliny ako priechodné. Hranice trhlín sú určené magnetickou alebo farebnou detekciou chýb a sú fixované dierovaním. Aby sa zabránilo vzniku trhlín v dĺžke, vŕtanie s priemerom najmenej 4-5 mm sa vykonáva vo vzdialenosti 10-30 mm od zamýšľaných hraníc.

Trhliny s hĺbkou viac ako 1/3 hrúbky steny sú prerezané. Okraje trhliny sú rezané dlátom do miskovitého žliabku, po ktorom sú otvory a drážky utesnené pomocou elektrického zvárania. Povrch by mal presahovať oblasť rezu o 5-8 mm na každej strane s výstužou (zvýšenie hrúbky) minimálne 2 mm. Výstuž sa odstráni brúsením v jednej rovine so základným kovom.

Hlbšiu koróziu na veľkej ploche je možné eliminovať vyrezaním defektných oblastí a navarením, výmenou plášťov, armatúr alebo iných prvkov. Otvory pre náplasť by mali byť väčšie ako poškodená oblasť o 20-50 mm v oboch smeroch a mali by sa vykonávať pomocou zvárania plynom alebo plameňom. Tvar výrezu pre záplatu musí byť oválny alebo obdĺžnikový s hladkým zaoblením rohov s polomerom minimálne 100 mm. Požadované zakrivenie je dané náplasti valcovaním.

Poškodené časti potrubia alebo samotné potrubia sa odstraňujú plynom, plameňom a mechanickým rezaním. Valcované rúry je možné z bubna vybrať vyklepaním a zároveň chrániť hrdlá pred poškodením.

Zvlnené sitové a kotlové rúry sú vystavené ohýbaniu alebo vyrovnávaniu, ak ich ohyb alebo posunutie presahuje limity prípustných odchýlok

Úniky zvárané spoje Rúry sa eliminujú rezaním chybných oblastí na zdravý kov, po ktorom nasleduje zváranie. Vzorový formulár v prierez by mala mať miskovitý tvar s uhlom skosenia 12-15° a šírka drážky švu by mala byť o 1-1,5 mm väčšia ako šírka švu. Pred opravou škár s trhlinami sa na koncoch trhliny vyvŕtajú vŕtania s priemerom 2 až 3 mm a chybný kov sa odstráni.

Chybné rozširujúce sa spoje sa odstránia výmenou chybného konca rúry za novú alebo celú rúru, po ktorej nasleduje rozšírenie. Konce rúr pripravených na valcovanie je potrebné očistiť do kovového lesku na dĺžku 50-80 mm.

O núdzové opravy chybné potrubia sa odstránia a na ich miesto v upevňovacích bodoch sa nainštalujú zátky. Ak sa liatinové rúry ekonomizéra zlomia, nahradia sa novými alebo sa vypnú, čím sa rolky preusporiadajú. Môže byť inštalovaný vo vnútri liatinovej rúry oceľové potrubie s olemovaním jej koncov a ich zovretím rolkami.