Принцип работы гидромотора вращательного движения. Аксиально поршневой насос: принцип работы и устройство

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Назначение, классификация гидромоторов, их основные параметры

Гидромоторами по сложившейся к настоящему времени терминологии называют гидродвигатели, преобразующие энергию потока жидкости в механическую энергию вращательного движения. Рабочий процесс гидромотора основан на попеременном заполнении рабочей камеры жидкостью поступающей под давлением и вытеснении её из рабочей камеры.

Под рабочей камерой принято понимать объем, ограниченный рабочими поверхностями деталей гидромотора, периодически изменяющийся и попеременно сообщающийся с каналами подводящими и отводящими рабочую жидкость. В гидроприводах мобильных машин применяют роторно-вращательные и роторно-поступательные гидромоторы. По виду рабочих органов к роторно-вращательным относятся шестеренные, пластинчатые и планетарно-роторные машины. К роторно-поступательным относятся радиально-поршневые и аксиально-поршневые гидромоторы. Подобно насосам аксиально-поршневые гидромоторы бывают с наклонным блоком и с наклонным диском. Гидромоторы могут выполняться как с регулируемым рабочим объемом так и с нерегулируемым, могут быть реверсивными и нереверсивными. Наиболее часто встречаются реверсивные гидромоторы с нерегулируемым рабочим объемом.

Необходимо отметить, что в большинстве случаев эти конструкции являются обратимыми, т.е. могут работать режиме насоса - как правило это аксиально-поршневые машины.

Основными конструктивными параметрами гидромотора являются рабочий объем q и номинальное рабочее давление - Р. Входным параметром является подводимый расход - Q, а выходными - частота вращения выходного вала гидромотора - n , крутящий момент на валу - M, а также мощность - N и полный КПД гидромашин -

гидромотор роторный вращательный поступательный

Расчетная теоретическая частота вращения вала гидромотора пропорциональна подводимому расходу и обратно пропорциональна рабочему объему гидромотора

n = Q / q (1)

В действительности указанная пропорциональность отсутствует вследствие объемных потерь рабочей жидкости, поэтому действительная частота вращения вала гидромотора всегда меньше теоретической. Объемные потери характеризуются перетечками из полости высокого давления (нагнетания) в полость низкого давления (слива) и наружными утечками через зазоры из корпуса по дренажному трубопроводу в бак или в гидролинию низкого давления. По мере износа сопряженных деталей и увеличения зазоров между ними объемные потери увеличиваются. Увеличение обьемных потерь вызывает соответственное уменьшение объемного КПД - представляющего собой отношение действительной частоты вращения вала гидромотора к теоретической:

Тогда действительная частота вращения вала гидромотора

Полезная мощность гидромотора

пропорциональна крутящему моменту и угловой скорости вала

Потребляемая мощность, подводимая потоком рабочей жидкости

где - Q - расход в напорной магистрали гидромотора;

Р - перепад давления между напорной и сливной магистралями.

Крутящий момент на валу гидромотора: (6)

Отношение полезной мощности к потребляемой определяет полный КПД гидромотора

С другой стороны полный КПД является произведением

где: - объемный КПД, учитывающий внутренние перетечки рабочей жидкости из полости нагнетания в полость всасывания и наружные утечки из корпуса через зазоры в сопряженных деталях; - механический КПД, учитывающий потери, возникающие при вращении и перемещении рабочих деталей относительно друг друга; - гидравлический КПД, учитывающий потери давления, возникающие при движении рабочей жидкости по внутренним каналам гидрооборудования.

КПД гидромотора в системе СИ можно также определить по формуле

где: - перепад давлений между напорной и сливной линиями

Объемный КПД

Гидромеханический КПД

где: ; - давление в напорной и сливной магистралях гидромотора

2. Устройство основных типов гидромоторов

2.1 Роторно-поступательные гидромоторы

Гидромоторы аксиально-поршневые Г15-2. Н (рис. 1) состоят из следующих деталей и узлов: ротора 10 с поршнями 17, барабана 7 с толкателями 19, радиально-упорного шарикоподшипника 6, вала 1, оперяющегося на подшипники 5 и 16, опорно-распределительного диска 13, корпусов 4 и 9, фланце 3 с уплотнением 2, пружиной 11 и торцовой шпонки 8. Масло подводится к гидромотору и отводится от него через два отверстия 15, расположенные в опорно-распределительном диске 13, причем каждое из отверстий связано с соответствующим полукольцевым пазом 14, выполненным на рабочей поверхности диска.

Утечки масла из корпуса гидромотора отводятся через дренажное отверстие 12. Бронзовый ротор 10 гидромотора имеет семь рабочих камер в которых перемещаются поршни 17.

На торце ротора, взаимодействующем с диском 13, выполнены отверстия, выходящие в каждую из рабочих камер, причем при вращении ротора указанные отверстия соединяются с одним из полукольцевых пазов 14.

При работе гидромотора масло из напорной линии через одно из отверстий 15 поступает в полукольцевой паз 14 опорно-распределительного диска и далее - в рабочие камеры, расположенные по одну сторону от вертикальной оси Б-Б.

Рис.1

1 - вал; 2 - уплотнение; 3 - фланец; 4,9 - корпуса; 5,16 - подшипники; 6 - радиально-упорный шарикоподшипник; 7 - барабан; 8 - шпонки; 10 - ротор; 11 - пружина; 12 - отверстие; 13 - диск; 14 - паз; 15 - отверстие; 17 - поршни; 18 - шпонка; 19 - толкатели

Воздействуя на поршни 17, давление масла создает осевую силу, которая через толкатель 19 передается на радиально-упорный шарикоподшипник 6. Поскольку последний расположен наклонно в корпусе 4, на толкателях возникают тангенциальные силы, заставляющие поворачиваться барабан 7, а вместе с ним вал 1 и ротор 10, связанные с барабаном и шпонками 18 и 8.

Одновременно поршни, расположенные по другую сторону от оси Б-Б, вдвигаются в ротор, вытесняя масло из соответствующих рабочих камер через полукольцевой паз и другое отверстие 15 в сливную линию. Ротор прижимается к рабочей поверхности опорно-распределительного диска пружины 11 и давлением масла, действующим на дно рабочих камер, поэтому с ростом рабочего давления сила прижима возрастает.

Конструкция ходовой части гидромотора обеспечивает возможность самоустановки ротора относительно опорно-распределительного диска, что позволяет частично компенсировать износ трущихся поверхностей и деформацию деталей под нагрузкой, а также снизить требования к точности изготовления сопряженных деталей. Частота вращения гидромотора определяется качеством проходящего через него масла, а направление вращения зависит от того, какое из отверстий 15 соединено с напорной линий гидросистемы. Величина крутящего момента примерно пропорциональна разности давлений в подводном и отводном отверстиях.

Аксиально-поршневые гидромоторы типа 210 и 310 имеют сходную конструкцию (рис.2) .

Качающий узел гидромашины состоит из приводного вала 1, семи поршней 12 с шатунами 11, радиального 14 и сдвоенного радиально-упорного 13 шарикоподшипников, блока цилиндров 8, центрируемого сферическим распределителем 9 и центральным шипом. От осевого перемещения внутренние кольца подшипников удерживаются двумя. пружинными кольцами 15, втулкой 3 и стопорным кольцом 2. В передней крышке 16 установлено армированное манжетное уплотненно 17, опирающиеся на термообработанную втулку 18.

Центральный шип 5 опирается с одной стороны сферической головкой на гнездо во фланце вала, а с другой - на бронзовую втулку 10, запрессованную в распределитель 9.

В сферические гнезда фланца вала 1 установлены семь шатунов 11 и закреплены плестиной 4. На шатунах завальцованы семь поршней 12. Поршни находятся в блоке цилиндров 7. К внутренней поверхности крышки 20 присоединен распределитель 9, два дугообразных паза которого совмещены с такими же пазами крышки 20. Сферическая поверхность блока цилиндров 8 с помощью тарельчатых пружин 6 так прижата к сферической поверхности распределителя, что при вращении блока полости цилиндров в определенной последовательности совмещаются с дугообразными пазами распределителя.

Рис. 5

а) Унифицированный качающий узел; б) нерегулируемый аксиально-поршневой насос-мотор: 1 - вал; 2 - кольцо; 3 - втулка; 4 - пластина; 5 - шип; 6 - пружина; 7 - цилиндры; 8 - цилиндры; 9 распределитель; 10 - бронзовая втулка; 11 - шатуны; 12 - поршни; 13 - радиально-упорный шарикоподшипник; 14 - радиальный шарикоподшипник; 15 - кольца; 16 - крышка; 17 - уплотнение манжетное; 18 - втулка; 19 - корпус; 20 - крышка

При работе гидромашины в режиме гидромотора жидкость поступает в рабочие камеры блока цилиндров через отверстие в задней крышке 20 и полу кольцевое отверстие в распределителе 9. Давление жидкости на поршни задается через шатуны, расположенные под углом 25° к фланцу приводного вала.

В месте контакта шатуна с валом осевая составляющая силы давления жидкости на поршень воспринимается радиально-упорными шарикоподшипниками 13, а тангенциальная создает крутящий момент на валу 1. Крутящий момент, развиваемый гидромотором, пропорционален рабочему объему и давлению, определяемому внешней нагрузкой (сопротивлением).

При изменении количества рабочей жидкости или направления ее подачи изменяются частота и направление вращения вала гидромотора.

Технические характеристики гидромоторов аналогичны характеристикам насосов, кроме такого параметра, как минимальная частота вращения. Для гидромоторов серий 210, 310 она составляет 50 об/мин.

Регулируемые гидромоторы серии 209 имеют качающий блок унифицированный с качающим блоком серии 210. Устройство гидромотора представлено на рис. 3 Регулирование осуществляется поршнем (19), действующим на палец, один конец которого входит в распределитель качающего блока (21), а другой связан с пружиной.

Рис. 3

1 - вал; 2 - манжета; 3, 11,20 - кольцо; 4, 9 - крышка; 10, 14, 15 - пружина; 5 - шатун; 6,19 - поршень; 7 - блок; 8 - винт; 12 - втулка; 13 - золотник; 16, 25 - корпус; 17 - палец; 18 - стержень; 21 - распределитель; 22 - цапфа; 23, 24 - подшипник; 26 - клапан

Управление поршнем осуществляется с помощью золотника (13), который в свою очередь управляется давлением Рд.

Для обеспечения работы системы регулирования необходимо, чтобы давление в системе было не менее 1,5 МПа.

На верхний (по схеме) торец поршня постоянно действует давление гидросистемы, а давление на нижний, больший по площади торец определяется положением золотника (13).

Например, при увеличении давления управления золотник перемещается вниз, сжимая пружину, при этом давление из верхней полости поршня будет поступать к нижнему торцу и за счет разно гей площадей поршня (19) с пальцем (17) и начнет подниматься, уменьшая рабочий объем гидромотора и одновременно сжимая пружину до тех пор, пока усиление пружины не уравновесит усилие, создаваемое управляющим давлением и не вернет золотник в нейтральное положение. При уменьшении Рд распределитель переместится вверх и соединит полость нижнего конца с полостью корпуса мотора.

Радиальмо-поршневые высокомоментные гидромоторы однократного действия типа МР имеют наиболее простую и технологическую конструкцию (рис.4) В расточках звездообразного корпуса 9 и крышки 10, отлитых из серого чугуна, на двухрядных роликовых подшипниках установлен эксцентриковый вал 11. Вал имеет сферическую поверхность, покрытую путем напыления чистым молибденом толщиной 0, 4 мм. На эксцентриковый вал 11 опирается пять полых поршней 2 со сферическими поверхностями, которые перемещаются в цилиндрах 1, также имеющих опорную сферическую поверхность. Противоположной стороной цилиндры 1 опираются на сферический диск 3, установленный в крышках 4 цилиндра с центром сферы на геометрической оси эксцентрикового вала.

Рис. 4

1 - цилиндры; 2 - поршень; 3 - диск; 4 - крышка; 5 - крышка; 6 - реактивный диск; 7 - распределительный диск; 8 - опорный диск; 9 - корпус; 10 - крышка; 11 - вал; 12 - промежуточный вал

Для исключения перекоса поршня 2 относительно цилиндра 1 предусмотрен направляющий стержень. Предварительное прижатие поршня и цилиндра к сферическим опорам обеспечивается пружиной.

На выступающем из корпуса конце вала нарезаны шлицы для передачи крутящего момента через муфту или шестерню. С другой стороны к корпусу гидромотора винтами прикреплен плоский распределитель торцевого типа, состоящей из чугунной крышки 5, вращающегося распределительного диска 7, реактивного 6 и опорного 8 дисков из высокопрочного чугуна. Распределительный диск 7 приводится во вращение промежуточным валом 12, соединенным двумя шпильками с эксцентриковым валом 11.

Рабочая жидкость от насоса подводится в рабочие камеры в требуемой последовательности через литые каналы в крышке 5 распределителя, отверстия вращающегося распределительного диска 7 и опорного 8, внутренние каналы корпуса 9, крышки 4 цилиндра и отверстия в сферическом опорном диске 3. Поскольку цилиндр и поршень представляют собой два полых цилиндрических стакана с отверстиями, телескопически соединенных между собой с помощью направляющего штифта, то рабочая жидкость действует непосредственно на сферические поверхности эксцентрикового вала и опорного диска, создавая крутящий момент за счет эксцентриситета. Для исключения утечек рабочей жидкости в начальный момент внутри поршня и цилиндра установлена винтовая пружина, прижимающая уплотнительные кольцевые поверхности поршня и цилиндра к поверхности эксцентрика и опорного диска.

Герметичность между скользящими поверхностями поршня и цилиндра достигается установкой круглого резинового кольца и плоского кольца из тефлона с добавлением сернистого молибдена.

Механические потери при перемещении поршней относительно эксцентрика и цилиндра относительно сферической опоры сведены к минимуму путем гидростатической разгрузки взаимодействующих элементов. Конструкцией предусмотрено такое соотношение площадей поршня и цилиндра, при котором всегда действует избыточное усилие, прижимающее поршень к опорной поверхности эксцентрика и цилиндр к опорному диску. Таким образом обеспечиваются герметичность в сопряженных сферических поверхностях поршня и цилиндра и высокий объемный КПД.

2.2 Роторно-вращательные гидромоторы

Гидромоторы пластинчатые Г16-1. М (рис. 5) состоят из следующих основных деталей и узлов: ротора 9, статора 19, дисков 8 и 11, пластин 15, вала 1, установленного на шарикоподшипниках 4 и 6, корпуса 7, крышки 12, пружины 14, фланца 3 с уплотнением 2, ведущих кулачков 16 и золотника 24.

При работе гидромотора масло подводится в одно из отверстий 10 (или 21) и одновременно через другое отверстие 21 (или 10) отводится в сливную линию; отверстие 5 соединяется с дренажной линией. Если с напорной линией соединено отверстие 21, масло поступает в кольцевую часть корпуса 7 и через два окна в диске 8, расположенных в секторах ВОГ и ДОЕ (сеч. А - А) проходит в рабочие камеры, ограниченные пластинами 15 внутренней овальной поверхностью статора 19, наружной цилиндрической поверхностыо ротора 9 и дисками 8 и 11. Поскольку рабочие поверхности пластин, ограничивающих каждую из рабочих камер, имеют различные площади, на роторе возникает крутящий момент, поворачивающий его против часовой стрелки (сеч А-А ). Одновременно рабочие камеры, расположенные в секторах ЕОВ и ГОД, через окна 25 в диске 11 соединяются с отверстием 10 и далее со сливной линией, поэтому масло, вытесняемое из указанных рабочих камер (в результате уменьшения их объема при повороте ротора) сливается в бак. Отверстие 22 диска 11 расположено против окна диска 8, в результате чего плунжер 24 давлением масла прижимается к штифту 26, соединяя между собой отверстия 22 и 23. При этом масло из напорной линии через отверстия 22 и 23 поступает н торцевую полость 13 и через отверстие 18 - в полости 20, расположенные под пластинами 15, обеспечивая прижим пластин к статору и одновременно сжимая пакет, состоящий из ротора, статора, пластин и дисков, в целях уменьшения утечек через торцевые зазоры между трущимися поверхностями. Предварительный поджим пакета обеспечивается пружиной 1, а пластин к статору - ведущими, кулачками 16, - вязанными с дисками 8 и 11 с помощью штифтов 17. Если с напорной линией соединить отверстие 10, направление вращения реверсируется, причем одновременно плунжер 24 перемещается вниз до упора в штифт 27, обеспечивая соединение отверстия 23 с напорной линией. Поскольку ротор гидравлически уравновешен, подшипники 4 и 6 разгружаются от радиальных усилий.

Высокомоментный пластинчатый гидромотор типа ВЛГ (рис.6) состоит из статора боковых крышек 1 и 5, несущих подшипники качения 2 и 6 с ротором 4, шлицевым валом и лопастями 8.

Рис. 5. 1 - вал; 2 - уплотнение; 3 - фланец; 4,6 - шарикоподшипники; 5 - отверстие; 7 - корпус; 8,11 - диски; 9 - ротор; 10 - отверстие; 12 - крышка; 13 - поле; 14 - пружина; 15 - пластина; 16 - кулачки; 17 - штифты; 18 - отверстие, 19 - статор; 20 - полость; 21,22,23 - отверстие; 24 - плунжер; 25 - окна; 26, 27 - штиф

Рис. 6. 1, 5 - крышки; 2, 6 - подшипники качения; 3 - статор; 4 - ротор; 7 - копиры; 8 - лопасти; 9 - пружины; 10 - отверстия; 11, 13 - канавки; 12 - бобышки; 14 - втулка; 15 - подвижные опоры; 16 - обратные клапаны; 17 - пазы

Жидкость подводится к гидродвигателю через две бобышки 12, к которым крепятся трубопроводы. Отверстия бобышек соединены с канавками 11 и 13 статора 3 (каждое отверстие - с одной из канавок). Отверстия 10, соединяющие канавку с одной из сторон каждого копира 7, расположены так, что одна сторона копира находится под давлением жидкости, а другая - соединена со сливной магистралью, С помощью системы отверстий (на рис. не показаны) жидкость подводится под копиры, и тогда они перемещаются и прижимаются давлением к ротору. Поэтому утечки жидкости через копиры не зависят от износа трущихся частей.

В роторе имеется ряд пазов, в которые входят лопасти 8, выдвигающиеся пружинами 9. Лопасть 8 состоит их двух частей, соединенных шпонкой, которая допускает смещение одной части лопасти относительно другой не более чем на 0,15 - 0,18 мм. На боковой поверхности каждой части лопасти имеется три паза 17. При сборке пазы, прилегал друг к другу, образуют каналы прямоугольного сечения. Назначения каналов - дать выход жидкости из пазов ротора в момент опускания лопасти. Выдвинутые лопасти прижимаются к статору пружинами 9 и давлением жидкости, поступающей через обратные клапаны. С обеих сторон каждой лопасти имеется по обратному клапану (па рис. не показаны), конструкция которого аналогична конструкции обратного клапана 16. В выдвинутом положении лопасти 8 каналы, образуемые пазами лопасти, закрыты. Когда лопасть проходит через наклонную часть копира, канал, образованный пазами 17, открывается, позволяя жидкости выйти из-под лопасти.

Вследствие геометрической неточности расположения лопастей при опускании могут возникнуть неуравновешенные усилия на ротор. Для устранения этого явления в роторе выполнены диаметрально расположенные отверстия, соединяющие между собой кольцевыми канавками во втулке 14.

В боковых крышках 1 и 5 имеются подвижные опоры 15. Давлением жидкости, поступающей через обратные клапаны 16, опоры прижимаются к ротору и вращаются совместно с ним. В местах скольжения подвижных опор по крышкам 1 и 5 поставлены фторопласта новые уплотнения.

Шлицевой вал 4 имеет на конце венец зубчатый муфты для подсоединения к приводимой машине.

Гидромоторы планетарно-роторные унифицированного ряда предназначены для безредукторного привода исполнительных механизмов в гидросистемах машин и оборудования.

Гидромоторы могут быть встроены непосредственно в колеса, барабаны лебедок и другие механизмы.

Планетарно-роторные гидромоторы находят применение там, где необходимы высокие крутящие моменты и небольшие частоты вращения.

Использование планетарно-роторных гидромоторов, значительно упрощает конструкцию приводов, повышая их надежность и долговечности, обеспечивая при этом простоту изготовления: эксплуатации при одновременном уменьшении габаритов и массы.

Конструкция гидромоторов позволяет использовать их как при параллельном, так и при последовательном подключении к гидросистеме одновременно нескольких гидромоторрв

Гидромотор (рис. 7) состоит из следующих основных элементов: корпуса 1 с насаженными на него с двух сторон крышками 2 и 3; вала 4; ротора 5; шестерни 6; распределителя; щеки; золотника; уплотнителя.

В корпусе гидромотора на радиально-упорном шарикоподшипнике и роликовом радиальном подшипнике установлен вал 4 с насаженной на него шестерней 6. В корпусе нарезаны зубья эвольвентого зацепления. Установленный эксцентрично ротор 5 имеет два зубчатых венца - наружный и внутренний. Наружный венец ротора с зубьями корпуса гидрометра образует пару с внутренним зацеплением, являясь передаточной парой. Внутренний венец ротора входит в зацепление с шестерней 6, имеющей круговой профиль зуба. Эта пара образует рабочие камеры гидромотора. С торцов камеры ограничиваются распределителями и щекой, насаженными на вал гидромотора. В крышке 3 установлен золотник, который за счет давления масла на внутренней полости прижимается к рабочей поверхности распределителя.

Ротор гидромотора совершает сложно-плоское движение, одновременно обкатываемся по зубчатому венцу шестерки вала и зубчатому венцу неподвижного корпуса.

За один оборот вала ротор совершает по обкатываний по зубчатому венцу корпуса

(12)

где Z1 - число зубьев шестерни; Z2 - число зубьев внутреннего венца ротора; Z3 - число внешнего венца ротора; Z4 - число зубьев венца корпуса.

В распределителе выполнены подводящие каналы, количество равно.

В золотнике имеются каналы, часть которых (через один) сообщается с полостью А, а другие - с полостью Б. При подаче рабочей жидкости в полость А (Б), через часть каналов золотника она поступает в одну половину рабочих камер. Под действием давления жидкости в этих камерах ротор 5 обкатывается по венцу гидромотора 1, передавая вращение на выходной вал 4.

Рис. 7: 1 - корпус; 2,3 - крышки; 4 - вал; 5 - ротор; 6 - шестерня

Отработанная жидкость из второй половины рабочих камер, через вторую часть каналов золотника вытесняется в полость Б (А).

Направление и скорость вращения вала гидромотора определяется направлением потока и количеством рабочей жидкости, подводимой к гидромотору.

При подводе рабочей жидкости в полость Л направление вращения пала правое, при подводе в полость В - левое.

Шестеренные гидромоторы устроены аналогично шестеренным насосам. Жидкость, подведенная под давлением к шестеренному гидромотору, действует на неуравновешанные зубья шестерен и создает крутящий момент. Шестеренные гидромоторы работают в диапазоне частот вращения 1.67 - 83,5 об\с (100 - 5000 об\мин).

Шестеренные мотор-насосы типа МНШ могут работать в режиме гидромотора, для чего необходимо поднести жидкость под напором к нагнетательному отверстию. Направление ращения вала при работе в режиме гидромотора обратно направлению вращения вала при работе в режиме насоса. Подпор на всасывающем фланце, по которому масло отводится в бак, должен быть не более 0,02 - 0,03 МПа (0,2 - 03 кгс\. см) во избежание выхода из строя манжетного уплотнения вала. Мотор-насосы выполнены в корпусах насосов с незначительными изменениями. Мотор-насос имеет дренажный штуцер через который в бак отводятся утечки.

Шестеренные секционные насос-моторы тина НМШ предназначены для работы и качестве насосов, подающих рабочую жидкость в гидросистему по одной или нескольким независимым магистральным линиям, и в качестве гидромоторов для привода различных узлов и механизмов с обеспечением ступенчатого изменения скорости вращения в пределах изменения отношения рабочих объемов.

Основой ряда насос-моторов типа НМШ являются секции НМШ-0,03 и секции НМШ-0,06. Комбинируя эти секции в различных сочетаниях, можно получить ряд потоков. Так, например, производительность 2 дм 3 \с (120 л\мин) можно получить 0,667+0,667+0,667 2 дм 3 \с или 0,67+1,33=2 дм 3 \с (40+40+40=120 л\мин или 40+80=120 л\мин), Причем в первом случае имеем три независимых потока (насос ЗНМШ-0,09). Объединение потоков может производится только вне насоса.

В режиме мотора в зависимости от сочетаний секций можно получить ряд моментов 33,5; 67; 100; 134; 168 и 200 Н*м.

Размещено на Allbest.ru

...Подобные документы

Анализ условий и режимов работы гидропривода. Выбор номинального давления, гидронасоса. Основные технические показатели гидромоторов, частота вращения вала. Температурные условия эксплуатации гидропривода, выбор рабочей жидкости, тепловой анализ.

курсовая работа , добавлен 22.11.2013

Сложение поступательных движений. Определение скорости результирующего движения. Сложение вращений вокруг пересекающихся и параллельных осей. Сложение различных поступательных и вращательных движений. Общий случай сложения движений твердого тела.

лекция , добавлен 24.10.2013

Характеристика сущности резисторов, которые предназначены для перераспределения и регулирования электрической энергии между элементами схемы. Классификация, конструкции и параметры резисторов, характеризующие их эксплуатационные возможности применения.

реферат , добавлен 10.01.2011

Классификация и конструкции электросчетчиков. Общий вид трехфазного электронного счетчика CE 302. Назначение и описание средства измерений; требования безопасности. Технические параметры: устройство и работа счетчика, проверка и текущий ремонт прибора.

курсовая работа , добавлен 06.02.2014

Основные сведения о конструкциях трансформаторов тока. Устройство, режим работы и принципы действия различных типов трансформаторов тока. Основные параметры и характеристики отдельных конструкций, а также их применение, классификация и назначение.

реферат , добавлен 08.02.2011

Понятие и основное назначение тросовых и струнных электропроводок: анализ конструкции, особенности монтажа, характеристика видов, примеры выполнения. Рассмотрение и анализ концевых анкерных крепежных конструкций для тросов, способы их установки.

курсовая работа , добавлен 25.12.2012

Понятие и строение парового котла, его назначение и функциональные особенности. Характеристика основных элементов рабочего процесса, осуществляемого в котельной установке. Конструкция парового котла типа ДЕ. Методы и средства управления работой котла.

курсовая работа , добавлен 27.06.2010

Тепловой расчет бензинового двигателя. Средний элементарный состав бензинового топлива. Параметры рабочего тела. Параметры окружающей среды и остаточные газы. Процесс впуска, сжатия, сгорания, расширения и выпуска. Индикаторные параметры рабочего цикла.

контрольная работа , добавлен 24.03.2013

Основные параметры двигателя. Индикаторные параметры рабочего цикла двигателя. Среднее давление механических потерь. Основные размеры цилиндра и удельные параметры двигателя. Удельная поршневая мощность. Эффективные показатели работы двигателя.

практическая работа , добавлен 15.12.2012

Лампы бегущей волны, основные принципы их работы. Параметры и особенности конструкции ЛБВ. Системы формирования магнитного поля в ЛБВ. Методы магнитной фокусировки электронного луча. Модуляция с помощью электрода "штырь-кольцо". Методы повышения КПД ЛБВ.

Гидравлическими называются машины, которые сообщают механическую энергию рабочей жидкости либо, наоборот, добывают из неё энергию, необходимую для дальнейшей передачи рабочему органу. Они уже достаточно давно используются в различных сферах жизни человека. Если жидкость передает энергию механическим частям, то такие устройства называются гидромоторами. Если же осуществляется обратный процесс, то речь уже идёт о гидравлических насосах. Об их устройстве и нюансах работы расскажем далее.

Характеристики аксиально поршневого насоса

На сегодняшний день гидравлические машины (гидромоторы и гидронасосы) нашли широкое применение. Они используются в различных сферах промышленности, а также в крупных домашних хозяйствах. Так как такие установки способны выдержать большие нагрузки, они эффективно применяются на технических предприятиях, в водоснабжении участков, квартир и домов. Нашли они свое применение также в силовых установках космических кораблей.

Наиболее распространены сегодня объемные и лопастные агрегаты. Рабочим органом в последних является специальное колесо с лопастями. Их взаимодействие с рабочей жидкостью активирует процесс передачи энергии. При этом в лопастном гидронасосе энергия передается от колеса к рабочей жидкости, а в лопастном двигателе наоборот.

Работа объёмных гидроагрегатов осуществляется за счет изменения габаритов рабочих камер. Они, в свою очередь, соединяются с патрубками входа и выхода. Процесс соединения происходит поэтапно, через определенные промежутки времени. К таким устройствам относят поршневые, аксиально-поршневые насосы, шестеренные, винтовые.

Преимущества и недостатки аксиально поршневого насоса

Преимущества аксиально поршневого агрегата:

- Если сравнивать характеристики и работу аксиально поршневого насоса с другими подобными агрегатами, то они являются довольно компактными (вес установки относительно небольшой), и при этом обладают довольно большой мощностью.

- Рабочие органы имеют небольшие размеры и обуславливают малый момент инерции.

- В подобных машинах имеется возможность быстро регулировать частоту вращения.

- Кроме того, из преимуществ таких агрегатов стоит отметить, что они способны работать при высоком давлении. При этом они функционируют со сравнительно большой частотой вращения и имеют возможность менять рабочий объем.

- Диапазон вращения в подобных агрегатах составляет от 500 до 4 тысяч оборотов в минуту. Это несомненное их преимущество по сравнению с гидромоторами и устройствами радиально-поршневого типа.

- Такие машины без особых проблем могут выполнять свои функции при давлении до 35-40 мегапаскалей. Для сравнения радиально-плунжерные устройства имеют максимальное рабочее давление 30-35 мегапаскалей.

Из недостатков следует выделить следующее:

- Высокая стоимость.

- Довольно сложная конструкция.

- Невысокая надежность. Возможны частые поломки при неправильной эксплуатации.

- Существенная пульсация подачи и расхода.

- Большая пульсация давления во всей системе.

- Из-за высокой сложности устранение неисправностей аксиально поршневых насосов может занять продолжительное время.

Устройство аксиально поршневого насоса

Данный агрегат состоит из следующих важных элементов:

- Поршни или плунжеры. Находятся в составе блока цилиндров.

- Шатуны.

- Ведущий (основной) вал.

- Упорный диск.

- Распределительный механизм.

Принцип действия аксиально поршневого насоса

Работа агрегата основывается на воздействии вращающегося вала на специальный блок цилиндров. При этом наблюдается поступательное перемещение поршней вдоль оси этого блока. Таким образом совершаются возвратно-поступательные аксиальные движения, благодаря которым агрегат получил своё название. Это также актуально для аксиально поршневого насоса нерегулируемого.

Изучая принцип работы аксиально поршневого насоса, можно увидеть, что при движении поршней в цилиндрах последовательно происходит всасывание и нагнетание. Соединение с напорными и всасывающими линиями осуществляется последовательно через специальные окна в распределительном устройстве. Для избежания возникновения неисправностей, блок цилиндров выполняется так, чтобы он был плотно прижат к распределительному устройству. Для обеспечения надёжности окна этого блока разделяются при помощи специальных уплотняющих перемычек. С целью уменьшения гидроудара в ходе работы агрегата в указанных перемычках специально делаются дроссельные канавки. Благодаря этому удается равномерно повысить величину давления рабочей жидкости в цилиндрах аксиально поршневой насоса. Цена агрегата соответственно высокая.

В качестве рабочих камер в агрегатах этого типа используются цилиндры, размещенные вдоль оси ротора, т.е. аксиально. Вытеснителями в данном случае являются поршни.

Схема аксиально поршневого насоса

По особенностям конструкции все агрегаты можно разделить на две большие группы:

- Устройства, оборудованные наклонным диском.

- Агрегаты, оснащенные наклонным блоком цилиндров.

Первая группа устройств нашла свое применение в приводах агрегатов, работающих, как правило, в средних и тяжелых режимах.

Выпускаемые сегодня аксиально-поршневые насосы собираются по нескольким схемам.

- В первую очередь стоит рассмотреть вариант с двойным несиловым карданом. Согласно данной схеме достигается равенство углов между осью промежуточного вала и осями ведомого и ведущего вала. Поэтому при работе такого агрегата все его части (ведомый и ведущий вал) функционируют синхронно. В результате чего значительно облегчается работа карданного вала. Ведь он напрямую взаимодействует с диском, посредством которого осуществляется передача крутящего момента.

- В конструкции гидронасосов с точечным касанием поршней наклонного диска нет карданов и шатунов, что значительно упрощает их устройство. Но для запуска агрегата его поршни требуется предварительно принудительно выдвинуть из цилиндров и прижать к наклонному диску. По указанной схеме производятся гидромашины небольшой мощности. Например, Г15-2. На сегодняшний день именно установки такого типа считаются наиболее популярными.

Hасосы аксиально-поршневые регулируемые (изделия серии H и S)

Агрегаты из этой серии, обустроенные наклонным диском, нередко устанавливаются на объемных водоводах, где в системе кроме наноса имеется гидромотор. Оба работают по закрытой схеме. Кроме того, такой нанос устанавливается в дорожных уплотнителях, комбайнах и автоматических бетоносмесителях. Ими легко управлять, и они имеют небольшие габариты. Поток рабочей жидкости при повороте наклонного диска вращается в противоположные стороны, что обуславливает работу устройства.

Благодаря наличию гидрораспределителя в виде модуля имеется возможность присоединять системы управления (СУ) следующих типов:

- Электрическая трехпозиционная СУ (ER). Эта система применяется для привода по трехпозиционной системе (это позиции: вкл. – выкл. – вкл).

- Гидравлическая СУ (HD). Представляет собой своеобразный рычаг управления. Она подает гидравлические сигналы всем механизмам агрегата, благодаря чему наклонный диск удерживается в нужном положении. Данная СУ используется в агрегатах сложной компоновки.

- Гидромеханическая СУ (МН). Обеспечивает поддержание наклонного диска в необходимом положении, благодаря чему осуществляется работа насоса в заданном режиме.

- Электрическая СУ (EP). Данная система, изменяя силу тока на нескольких пропорциональных магнитах, позволяет обеспечить плавное изменение рабочего объема агрегата.

Чтобы решить проблемы народного хозяйства необходимо знать науку, которая именуется гидравликой. В связи с ростом уровня производства в различных отраслях гидромоторы стали применяться в нефтяной, газовой промышленности, авиационном и автомобильном производстве, железнодорожной сфере и строительной отрасли.

В связи с широким развитием гидравлики стало появляться большое разнообразие гидромоторов. По своему производственному строению гидравлический мотор является сложным гидроустройством.

Объектом данного реферата выступает роторный гидродвигатель- гидромотор. Основна цель реферата познакомить с понятием гидромотор, изучить основные характеристики, рассмотреть конструктивные схемы гидромотора и проанализировать фирм производителей.

Задачи:

- Рассмотреть понятие гидромотора

- Изучить классификацию гидромотра

- Рассмотреть основные характеристики гидромотора.

- Рассмотреть коструктивные схемы и типовые рабочие характеристики

- Сделать анализ фирм производителей.

Общие свойства и классификация

Для начала, чтобы иметь представление что такое гидравлический мотор рассмотрим, что же такое гидродвигатель.

Гидравлический двигатель - гидромашина, используемая для преобразования гидравлической энергии в механическую. К гидравлическим двигателям относятся гидравлические цилиндры, поворотные гидравлические двигатели, гидравлические турбины и, конечно же, гидравлические моторы.

Гидравлические моторы сообщают выходному звену вращательное движение на неограниченный угол поворота, а поворотные гидравлические двигатели передают выходному звену вращательное движение на ограниченный угол поворота меньший 360°.Гидравлические цилиндры передают выходному звену возвратно-поступательное движение.

Гидравлический мотор - гидродвигатель, который предназначен для сообщения выходному звену вращательного движения на неограниченный угол поворота.

Отсюда можно дать следующее определение:

Гидродвигатель является потребителем энергии гидропривода, соответственно и гидромотор тоже, который по своей сути и есть преобразователь подведенной к нему энергии в механическую работу.

Гидромотор относится к исполнительным двигателям, является элементом гидропривода, который выполняет заданные приводу функции и потребляют в своей работе энергию сжатой рабочей среды.

Гидравлическая система - это очень сложная конструкция, состоящая из множество различных элементов. Но существует основная деталь, без которой работа будет невозможна и конечно это гидравлический мотор. С учётом большого сектора применения данной системы, а также узкой специализации направления, гидромотор имеет разные типы и классификации.

В зависимости от различных условий эксплуатации, может возникнуть необходимость как в обычном, так и шестеренном гидромотре. Поэтому для подробного изучения рассмотрим классификацию гидравлического мотора.

Гидромотор – это двигатель вращательных движений. Мотор делиться по принципу действия на роторно-зубчатый тип, роторно-пластинчатый и роторно-поршневой тип.

Конструктивно они совпадают с соответствующим типом насосов и в большинстве взаимо обратимы. Мотор может работать в режиме насоса, насос – в режиме мотора.

Конструктивно различают следующие типы гидромоторов: шестеренные гидромоторы, героторные гидравлические моторы, пластинчатые гидромоторы, аксиально-поршневые гидравлические моторы с наклонным блоком и наклонным диском, многотактные аксиально-поршневые гидромоторы, радиально поршневые.

К роторно-зубчатым мотором относится шестеренный гидромотор, к которым относиться героторные гидромоторы. Они имеет наибольшию область применения.

К роторно-пластинчатым относятся радиально-пластинчатые и ролико-пластинчатые моторы.

К роторно-поршневым относиться аксиально-поршневые гидромоторы, те в свою очереди делятся на нерегулируемые и регулируруемые.

Особенности гидромотра

Гидромотор - это тот же гидронасос, только работа совершается в обратном направлении. А именно, за счет давления жидкости происходит подача крутящего момента на выходной вал. То есть, гидравлическая энергия жидкости на входе преобразуется в механическую энергию на выходе. Особенность заключается в том, что сила создает давление жидкости внутри конструкции. В отличии от электродвигателя, такой мотор обеспечивает больший крутящий момент и высокую скорость оборотов.

Гидромоторы имеют большое преимущество перед электромоторами, а именно: больший диапазон регулирования числа оборотов выходного вала, меньшие габариты, меньшую массу - при одинаковой передаваемой мощности. Компактный размер и простота установки на огромное разнообразие оборудования, позволяет использовать устройство в авиации, нефтяной промышленности, газовом производстве и народном хозяйстве.

Вся схема управления работой гидромотора происходит посредством гидрораспределителя. Данные гидравлические агрегаты широко используются в спецтехнике, такой как самосвал, погрузчики разных типов и машины для совершения погрузочно-разгрузочных работ на строительных площадках. Помимо всего этого, эти устройства применяют при проведении работ в горно-шахтовой области, в местах, где требуется применение коммунального и текстильного оборудования, на конвейерах и станках для работы с металлом.

Гидромоторы применяются в технике значительно реже электромоторов, однако в ряде случаев они имеют существенные преимущества перед последними. Гидромоторы меньше в среднем в 3 раза по размерам и в 15 раз по массе, чем электромоторы соответствующей мощности. Диапазон регулирования частоты вращения гидромотора существенно шире: например, он может составлять от 2500 об/мин до 30-40 об/мин, а в некоторых случаях, у гидромоторов специального исполнения, доходит до 1-4 об/мин и меньше.

Время запуска и разгона гидромотора составляет доли секунды, что для электромоторов большой мощности (несколько киловатт) недостижимо. Для гидромотора не представляют опасности частые включения-выключения, остановки и реверс. Закон движения вала гидромотора может легко изменяться путём использования средств регулирования гидропривода. однако гидромоторы обладают теми же недостатками, которые присущи гидравлическому приводу.

Характеристика и их влияние

Основные характеристики гидромоторов:

1.Частота вращения (число оборотов в минуту):

Только немногие из гидромоторов могут успешно применяться одновременно в диапазоне очень малых частот вращения и при частотах вращения свыше 1000 мин -1 .

В этой связи гидромоторы подразделяются на быстроходные (п = 500… 10000 мин -1) и тихоходные (п = 0,5… 1000 мин -1).

2.Крутящий момент

Крутящий момент, развиваемый гидромотором, зависит от его рабочего объема и перепада давлений в полостях.

Тихоходные гидромоторы уже при небольших частотах вращения развивают большие крутящие моменты.

3.Развиваемая мощность

Мощность, развиваемая гидромотором, зависит от рабочего объема и перепада давлений, она прямо пропорциональна частоте вращения.

Таким образом, быстроходные гидромоторы хорошо подходят для мощных гидроприводов.

Влияние гидромотора

Гидромотор является исполнительным элементом, поэтому от него требуется высокие быстродействие или КПД (при номинальных режимах работы), линейность характеристик в зоне малых скоростей вращения вала или устойчивость работы гидравлического мотора на заданной минимальной скорости.

Системы с пропорциональным управлением имеют большую распространенность среди приводов стабилизации и наведения. Для них характерно то, что скорость, развиваемая гидромотором, в первом приближении пропорциональна сигналу рассогласования между входом и выходом системы и чем ближе объект регулирования к согласованному положению, тем меньше скорость.

Для многих гидромоторов существенной и определяющей нелинейностью при малых скоростях вращения вала является трение в ходовых частях.

Анализ фирм производителей

Учитывая широкий ряд областей применения анализ фирм производителей не учитывая конкретную область применения провести не представляется возможным (огромное количество фирм – производителей).

Могу сказать, только что существет многообразие китайских фирм производителей, такие как Dongguan Blince Machinery & Electronics Co., Ltd., есть украинские, такие как Стройгидравлика ЗАО. Есть белорусские, такие как Хорда-Гидравлика.

В России гидромоторы производят такие как:

Закрытое акционерное общество Гидравлические приводы ПСМ, сокращённое название ЗАО "Гидравлические приводы ПСМ". Предприятие основано в 2008 году. Предприятие специализируется на выпуске гидромоторов 310той серии.

ООО «ППП «ГидроСтанок» производит следующие гидромоторы: аксиально-поршневые, геророторные, шестеренные, радиально-поршневые гидромоторы.

В Омске один из известных производителей гидромоторов - это ОАО «Омскгидропривод». В настоящее время завод есть один из ведущих в РФ по разработке и производству высокотехнологичных узлов гидравлики для сельско-хозяйственной, тракторной отрасли производства, дорожно-строительной, коммунальной отрасли и других отраслей в машиностроении. Омскгидропривод является производителем гидравлических моторов планетарных среднеоборотных серий МГПК, МГП, МГПЛ, МГПР (производят по лицензии «Данфосс» (Дания) серий: RW, OMS, OMSS, OMSW) - единственный производитель в РФ и странах ближнего зарубежья;

От себя же могу добавить, что учитывая сложность конструкции и дороговизну ремонта выбирать рекомендуется из крупных поставщиков, имеющих широкую сеть сервисных офисов.

Конструктивные схемы и типовые рабочие характеристики

Шестеренные гидравлические моторы

Шестеренные гидравлические моторы конструктивно схожи с шестеренными насосами, отличаются лишь тем, что из зоны подшипников рабочая жидкость отводиться по специальной линии отвода. Это обеспечивает реверсивность мотора. Рабочая жидкость при подаче в шестеренный мотор, действует на шестерни, и тем самым создает крутящий момент на валу.

Шестеренные гидравлические моторы особо часто используються в гидроприводах навесного оборудования мобильной техники, в качестве привода вспомогательных механизмов разных машин, в станочных гидроприводах, именно благодаря простоте конструкции и сравнительно низкой стоимости.

Основные показатели применения: частота вращения до 5000об/мин и давления до 200 bar , коэффициент полезного действия (КПД) не более 0,9.

Где:

∆p – перепад давлений на ГМ,

b – ширина шестерен,

m – модуль зацепления,

z – количество зубьев шестерни

Достоинства : Частоты вращения до 10000 об/мин., простота конструкции, низкая стоимость, а низкий КПД является недостатком данного гидромотора

Героторные гидромоторы

Данные гиравлические моторы это разновидность шестеренного гидромотора, которые широко используются в приводах тихоходных и механизмов, имеющие большие нагрузки из-за своей исключительности, получения высоких крутящих моментов и все это при малых габаритных размерах. Через распределитель рабочая жидкость попадает в рабочие полости, тем самым созавая в этих полостях крутящий момент. Он заставляет зубчатый ротор двигаться планетарно, обкатываясь по роликам. Эти моторы имеют высокую энергоемкость, работают при давлениях до 25 МПа, рабочем объем -800 см3, а развиваемый момент доходит до 2000 Н∙м.

Имеют две конструктивние разновидности: героторные и героллерные гидравлические моторы.

Крутящий момент, определяется по специальным диаграммам, которые есть в документации на гидроагрегат.

Достоинства героторных гидромоторов это большие крутящие моменты, простая конструкция, не большие габариты, а к недостатком являеться небольшая частоты вращения, давление до 21МПа

Пластинчатые гидравлические моторы

Данные моторы по конструкции также схожи с насосами этой конструктивной группы, но в отличие от насосов снабжены механизмом прижима рабочих пластин. Гидромоторы этого типа могут быть однократного и двукратного действия. Однократного действия в свою очередь – обычно реверсивные и могут быть регулируемыми, а двукратного действия всегда нерегулируемые и в основном нереверсивные. Моторы данной конструкции широко не расспространенны.

Такие имеют рабочее давление до 20МПа и частоту вращения до 1500 об/мин. , а КПД достигает 0,8.

Крутящий момент определять так:

где:

q – рабочий объем гидромотора,

Достоинства пластинчатых гидромоторов: низкий уровень шума, низкая по сравнению поршневыми моторами стоимость, менее требователен к чистоте рабочей жидкости.

Недостатки : большие нагрузки на подшипники ротора, сложность уплотнения торцов пластин, невысокий КПД, низкая ремонтопригодность

Радиально-поршневые гидромоторы

Данные моторы тоже идентичны по конструкции насосам соответствующего типа. В основном применяются в разных механизмах, где необходим высокий крутящийся момент и делятся на две группы: однократного действия и многократного действия.

Гидравлические моторы однократного действия используются, как привода шнеков для перекачки густых жидкостей или поворотных механизмах, где как раз и требуется высокие крутящие моменты, которые доходят до 32000 Нм при давлении до 35МПа, частоты вращения может достигнуть до 2000 об/мин. Рабочие объемы могут быть равны 8500 см3/об.

Под действием высокого давления камеры воздействуют на кулачек заставляя вал мотора вращатся. На валу есть механизм распределения, он соединяет рабочие камеры в строго заданном порядке с линиями высокого давления и слива. Жидкость идет по каналам в корпусе к камерам от спецраспределителя. По мими этой конструктивной схемы существует мотор с подводом жидкости к рабочим камерам через вал.

Крутящий момент выявляется так:

где:

∆p – перепад давлений на гидромоторе,

q – рабочий объем ГМ,

Гидрывлические моторы многократного действия находят свое применение в гидравлических передачах маршевого хода мобильных машин, в приводах конвейеров, а также в любых нагруженных механизмах. Крутящий момент доводится до 45000 Нм при этом давлении может дойти до 45 МПа, частоты вращения достигает отметки до 300 об/мин. Рабочие объемы - 8000 см3/об.

Отличие от моторов однократного действия: за один оборот вала плунжеру каждой камеры можно сделать несколько рабочих циклов, количество которых определяется рабочим профилем корпуса. А с помощью распределительной системы идет соединение рабочих камер с линиями высокого давления и слива. Также в таких моторах конструктивно можно реализовать систему ступенчатого управления рабочим объемом, для этого подключаются или отключаются рабочие камеры при помощи распределителя, так чтобы отключенные камеры были соединены со сливом.

Если гидравлические моторы данного типа использовать как мотор-колесо в приводах мобильных машин, тогда в них можно реализовать вращение в режиме свободного. Суть такова: 1) в подаче в дренажную линию мотора давления не более 2…5 bar и 2) соединении рабочих камер с линией слива. Плунжера заходят в цилиндры и отделяются от рабочего профиля, при этом обеспечивая свободное вращение.

Плюсы: очень высокие крутящие моменты, есть возможность регулировать рабочий объем и применить режим свободного вращения, а минусы: очень сложная конструкция, высокая пульсация расхода жидкости, высокая стоимость.

Аксиально-поршневые гидравлические моторы с наклонным блоком

Используются в станочных гидравлических приводах, приводах мобильных машин, прессах. Давление доходит до 450 бар, крутящий момент - до 6000 Нм., а частоты вращения - 5000 об/мин.

Бывают обычно реверсивные гидромоторы и обязательно требуют подключения дренажной линии.

Рабочая жидкость из линии высокого давления движется в рабочие камеры сквозь серповидное окно спецраспределителя. Из цилиндров выходят поршни под действием давления и создают крутящий момент. Поршни вытесняют жидкость в линию слива из цилиндров, соединенных с серповидным окном на противоположной половине распределителя.

Конструктивно данный тип мотора имеют постоянный и регулируемый рабочий объем.

Крутящий момент можно определить из зависимости:

Где:

∆p – перепад давлений на ГМ

z – число поршней

dп – диаметр поршня

γ – угол наклона блока цилиндров

q – рабочий объем ГМ.

Плюсы: работает при высоких давлениях, высокий КПД,имеет возможность регулировки рабочего объема, высокие частоты вращения

Минусы : высоченная стоимость агрегата, высокие пульсации расхода, сложная конструкция

Аксиально-поршневые гидравлические моторы с наклонным диском

По конструктивному принципу данный тип мотора повторяют насосы этого типа. Они применяются там же где и предыдущий тип гидравлического мотора при рабочих давлениях до 450 бар, но крутящий момент ниже чем у предыдущего типа, и доходит до 3000Нм. Частоты вращения бывают 5000 об/мин.

Гидравлические моторы этого типа реверсивные, и требуют подключения дренажной линии.

Раб. жидкость из линии высокого давления двигается в рабочие камеры через серповидное окно спецраспределителя, из цилиндров под воздействием рабочего давления выдавливаются поршни и образуется крутящий момент. Из цилиндров, соединенных с окном на противоположной половине спецраспределителя, поршни выталкивают жидкость в слив.

Также гидравлические моторы разделяются на постоянный и регулируемый рабочий объем.

Крутящий момент определяется из зависимости:

Где:

∆p – перепад давлений на гидромоторе

z – число поршней

dп – диаметр поршня

Dц– диаметр расположения цилиндров

γ – угол наклона диска

q – рабочий объем гидромотора.

Достоинства работает при высоких давлениях, имеет возможность регулировки рабочего объема, высокая частота вращения, высокий КПД, а и недостатки такие же как у гидромотра с наклонным блоком

Многотактные аксиально-поршневые гидравлические моторы

- с неподвижным валом – относится к одному из видов роторно-поршневых гидравлических машин. Рабочие камеры этих гидравлических двигателей за 1 оборот вала делают не 1, а несколько рабочих циклов, количество которых определяется профильным диском. Эти гидравлические моторы имеют возможность догнать крутящий момент до 4000 Нм при рабдавлении до 350 бар. Макс. частота вращения не превышает 300 об/мин.

Отличительной особенность состоит в высокой компактности, поэтому чаще всего применяються в гидравлических передачах маршевого хода мобильных машин. Данный мотор имеют вид мотора-колеса и устанавливаются в ступице колеса.

Через систему распределения, расположенную в неподвижном валу, из линии высокого давления жидкость поступает в камеру. Из цилиндра под воздействием давления жидкость плунжера выталкивается и омывая профиль диска, создают крутящий момент.

в аксиально-поршневых гидравлических моторах многократного действия есть возможность реализовать режим свободного вращения, суть которого: 1)подача в дренажную линию мотора происходит под давлением не более 2…5 bar 2) соединение рабочих камер с сливом. Плунжера заходят в цилиндры и отделяються от рабпрофиля, так здесь образуется свободное вращение.

- с неподвижным корпусом. Рабкамеры таких гидравлических моторов совершают несколько рабциклов за 1оборот вала. Профильным диском определяется сколько будет циклов. К таких гидравлических моторов есть способность создавать крутящий момент до 5000 Нм, давление догоняется до 350 бар., а частота вращения при макс. достигает 500 об/мин.

Больше всего такие моторы находят применение в приводах мобильных машин и конвейеров. Эти моторы достаточно компактны, поэтому они так необходимы для создания достаточно высоких крутящих моментов механизмах, где нет возможности устанавливать моторы больших габаритов.

Формула крутящегося момента определяется как:

где:

∆p – перепад давлений на ГМ,

q – рабочий объем ГМ.

Плюсы: работает при давлениях до 350 бар, высокий развиваемый момент, есть возможность в реализации режима свободного вращения, высокий КПД, компактность, а недостатки заключаются в малых частотах вращения, сложности конструкции, высокой стоимости

Испытания

Все гидравлические моторы обязательно подводят под испытания. Основные из них это снятие объемных и механических характеристик а в иных случаях - характеристики по шуму и ресурсу работы.

Для того чтобы определить все параметры, которые характеризуют рабочий режим того или иного типа гидравлического мотора, используют стенды. Стенды специально снащены контрольной и измерительной системами и приборами визуального отсчета величины, которую контролируют, а также используют аппараты самописца или осциллографа для записи всех процессов работы.

От целей и задач производимых испытаний зависит выбор контрольно-измерительной аппаратуры, место ее дислокации, точность и тип приборов - все это определяется программой и различными методами испытаний.

Вывод

Существует множество типов и конструкций гидравлических моторов, причем основная часть типов - имеют аналог в конструкции с гидравлическими насосами.

Гидравлический мотор – это специальное устройство, которое необходимо для того чтобы энергия жидкости была преобразована в мех. энергию, и после этого процесса он еще должен воздействовать на входной вал. А вал действует на работу всей машины и выполняет разные технологические функции. Этот небольшой механизм способен выполнять много преобразований и обладает хорошим эксплуатационным свойством.

Гидромоторы используются повсеместно, а именно, в сельском хозяйстве, нефтяной и газовой промышленности, авиа-летной сфере и во многих других. Гидравлические моторы бывают разнообразны, каждый тип имеет свои достоинства, а также недостатки.

Выбор того или иного гидравлического мотора основывается на их основных харектеристиках и конструкции. В современном мире где идет борьба за улучшение экологической обстановки обращают большое внимание на гидравлические моторы которые оказывают наименьшее влияние на ухудшении экологической обстановки.

Аксиально-поршневые гидромашины нашли широкое применение в гидроприводах, что объясняется рядом их преимуществ: меньшие радиальные размеры, масса, габарит и момент инерции вращающихся масс; возможность работы при большом числе оборотов; удобство монтажа и ремонта.

Аксиально-поршневой насос состоит из блока цилиндров 8 (рис.3.8) с поршнями (плунжерами) 4, шатунов 7, упорного диска 5, распределительного устройства 2 и ведущего вала 6.

Рис.3.8. Принципиальные схемы аксиально-поршневых насосов:

1 и 3 - окна; 2 - распределительное устройство; 4 - поршни;

5 - упорный диск; 6 - ведущий вал; 7 - шатуны; 8 - блок цилиндров

а - с иловым карданом; б - с несиловым карданом;

в - с точечным касанием поршней; г - бескарданного типа

Во время работы насоса при вращении вала приходит во вращение и блок цилиндров. При наклонном расположении упорного диска (см. рис.3.8, а, в) или блока цилиндров (см. рис.3.8, б, г) поршни, кроме вращательного, совершают и возвратно-поступательные аксиальные движения (вдоль оси вращения блока цилиндров). Когда поршни выдвигаются из цилиндров, происходит всасывание, а когда вдвигаются - нагнетание. Через окна 1 и 3 в распределительном устройстве 2 цилиндры попеременно соединяются то с всасывающей, то с напорной гидролиниями. Для исключения соединения всасывающей линии с напорной блок цилиндров плотно прижат к распределительному устройству, а между окнами этого устройства есть уплотнительные перемычки, ширина которых b больше диаметра d к отверстия соединительных каналов в блоке цилиндров. Для уменьшения гидравлического удара при переходе цилиндрами уплотнительных перемычек в последних сделаны дроссельные канавки в виде небольших усиков, за счет которых давление жидкости в цилиндрах повышается равномерно.

Рабочими камерами аксиально-поршневых насосов являются цилиндры, аксиально расположенные относительно оси ротора, а вытеснителями - поршни. По виду передачи движения вытеснителям аксиально-поршневые насосы подразделяются на насосы с наклонным блоком (см. рис.3.8, б, г) и с наклонным диском (см. рис.3.8, а, в). Известные конструкции аксиально-поршневых насосов выполнены по четырем различным принципиальным схемам.

Насосы с силовым карданом (см. рис.3.8, а) приводной вал соединен с наклонным диском силовым карданом, выполненным в виде универсального шарнира с двумя степенями свободы. Поршни соединяются с диском шатунами. При такой схеме крутящий момент от приводящего двигателя передается блоку цилиндров через кардан и наклонный диск. Начальное прижатие блока цилиндров распределительному устройству обеспечивается пружиной, а во время работы насоса давлением жидкости. Передача крутящего момента блоку цилиндров необходима для преодоления сил трения между торцом блока цилиндров и распределительным устройством.

В насосах с двойным несиловым карданом (см. рис.3.8, б) углы между осью промежуточного вала и осями ведущего и ведомого валов принимают одинаковыми и равными 1 = 2 = /2. При такой схеме вращение ведущего и ведомого валов будет практически синхронным, а кардан полностью разгруженным, так как крутящий момент от приводящего двигателя передается блоку цилиндров через диск 5, изготавливаемый заодно с валом 6.

Насосы с точечным касанием поршней наклонного диска (см. рис.3.8, в) имеют наиболее простую конструкцию, поскольку здесь нет шатунов и карданных валов. Однако для того, чтобы машина работала в режиме насоса, необходимо принудительно выдвижение поршней из цилиндров для прижатия их к опорной поверхности наклонного диска (например, пружинами, помещенными в цилиндрах). По такой схеме чаще всего изготовляют гидромоторы типа Г15-2 (рис.3.9). Эти машины выпускаются небольшой мощности, т.к. в местах контакта поршней с диском создается высокое напряжение, которое ограничивает давление жидкости.

Аксиально-поршневые машины бескарданного типа (см. рис.3.8, г) блок цилиндров соединяется с ведущим валом через шайбу и шатуны поршней. По сравнению с гидромашинами с карданной связью машины бескарданного типа проще в изготовлении, надежнее в эксплуатации, имеют меньший габарит блока цилиндров. По данной схеме отечественной промышленностью выпускается большинство аксиально-поршневых машин серии 200 и 300 (рис.3.10).

Рис.3.9. Аксиально-поршневой гидромотор типа Г15-2:

1 - вал; 2 - манжета; 3 - крышка; 4, 9 - корпус; 5, 16 - подшипник;

6 - радиально упорный подшипник; 7 - барабан; 8 - поводок; 10 - ротор;

11 - пружины; 12 - дренажное отверстие; 13 - распределительное устройство;

14 - полукольцевые пазы; 15 - отверстие напорное; 17 - поршни; 18 - шпонка; 19 - толкатель

Структура условного обозначения аксиально-поршневых машин серий 200 и 300 приведена на рис.3.11.

Подача (расход) аксиально-поршневой гидромашины зависит от хода поршня, который определяется углом γ наклона диска или блока цилиндров (γ < 25). Если конструкция гидромашины в процессе ее эксплуатации допускает изменение угла γ, то такие машины регулируемые. При изменении угла наклона шайбы или блока цилиндров с + γ до - γ достигается реверсирование направления потока жидкости или вращения ротора гидромашины.

![]()

Рис.3.11. Структура условного обозначения

аксиально-поршневых гидромашин серий 200 и 300

Подачу для машин с бесшатунным приводом определяют по формуле:

![]()

а для машин с шатунным приводом

![]()

где d - диаметр цилиндра; D и D - диаметр окружности, на которой расположены центры окружностей цилиндров или закреплены шатуны на диске; D tg γ и D" sin γ - ход поршня при повороте блока цилиндров на 180 ; z - число поршней (z = 7, 9, 11).

Крутящий момент аксиально-поршневого гидромотора определяют по формуле:

![]()

В объемных гидроприводах наряду с шестеренными широко используют роторные аксиально-поршневые насосы и гидромоторы. Кинематической основой таких гидромашин служит кривошипно-шатунный механизм, в котором цилиндры перемещаются параллельно один другому, а поршни движутся вместе с цилиндрами и одновременно из-за вращения вала кривошипа перемещаются относительно цилиндров.

Аксиально-поршневые гидромоторы (рис. 1) выполняют по двум основным схемам: с наклонным диском и с наклонным блоком цилиндров. Гидромашина с наклонным диском включает в себя блок цилиндров, ось которого совпадает с осью ведущего вала 1, а под углом а к нему расположена ось диска 2, с которым связаны штоки 3 поршней 5. Ниже рассмотрена схема работы гидромашины в режиме насоса. Ведущий вал приводит во вращение блок цилиндров.

При повороте блока вокруг оси насоса на 180° поршень совершает поступательное движение, выталкивая жидкость из цилиндра. При дальнейшем повороте на 180° поршень совершает ход всасывания. Блок цилиндров своей шлифованной торцовой поверхностью плотно прилегает к тщательно обработанной поверхности неподвижного гидрораспределителя 6, в котором сделаны полукольцевые пазы 7. Один из этих пазов соединен через каналы со всасывающим трубопроводом, другой - с напорным трубопроводом. В блоке цилиндров выполнены отверстия, соединяющие каждый из цилиндров блока с гидрораспределителем. Если в гидромашину через каналы подавать под давлением рабочую жидкость, то, действуя на поршни, она заставляет их совершать возвратно-поступательное движение, а они, в свою очередь, вращают диск и связанный с ним вал.Таким образом работает аксиально-поршневой гидромотор.

Принцип действия аксиально-поршневого насоса-гидромотора с наклонным блоком цилиндров заключается в следующем. Блок 4 цилиндров с поршнями 5 и шатунами 9 наклонен относительно приводного диска 2 вала 1 на некоторый угол. Блок цилиндров получает вращение от вала через универсальный шарнир 8. При вращении вала поршни 5 и связанные с ними шатуны 9 начинают совершать возвратно-поступательные движения в цилиндрах блока, который вращается вместе с валом. За время одного обо-рота блока каждый поршень производит всасывание и нагнетание рабочей жидкости. Один из пазов 7 в гидрораспределителе 6 соединен со всасывающим трубопроводом, другой - с напорным. Объемную подачу аксиально-поршневого насоса с наклонным блоком цилиндров можно регулировать, изменяя угол наклона оси блока относительно оси вала в пределах 25°. При соосном расположении блока цилиндров с ведущим валом поршни не перемещаются и объемная подача насоса равна нулю.

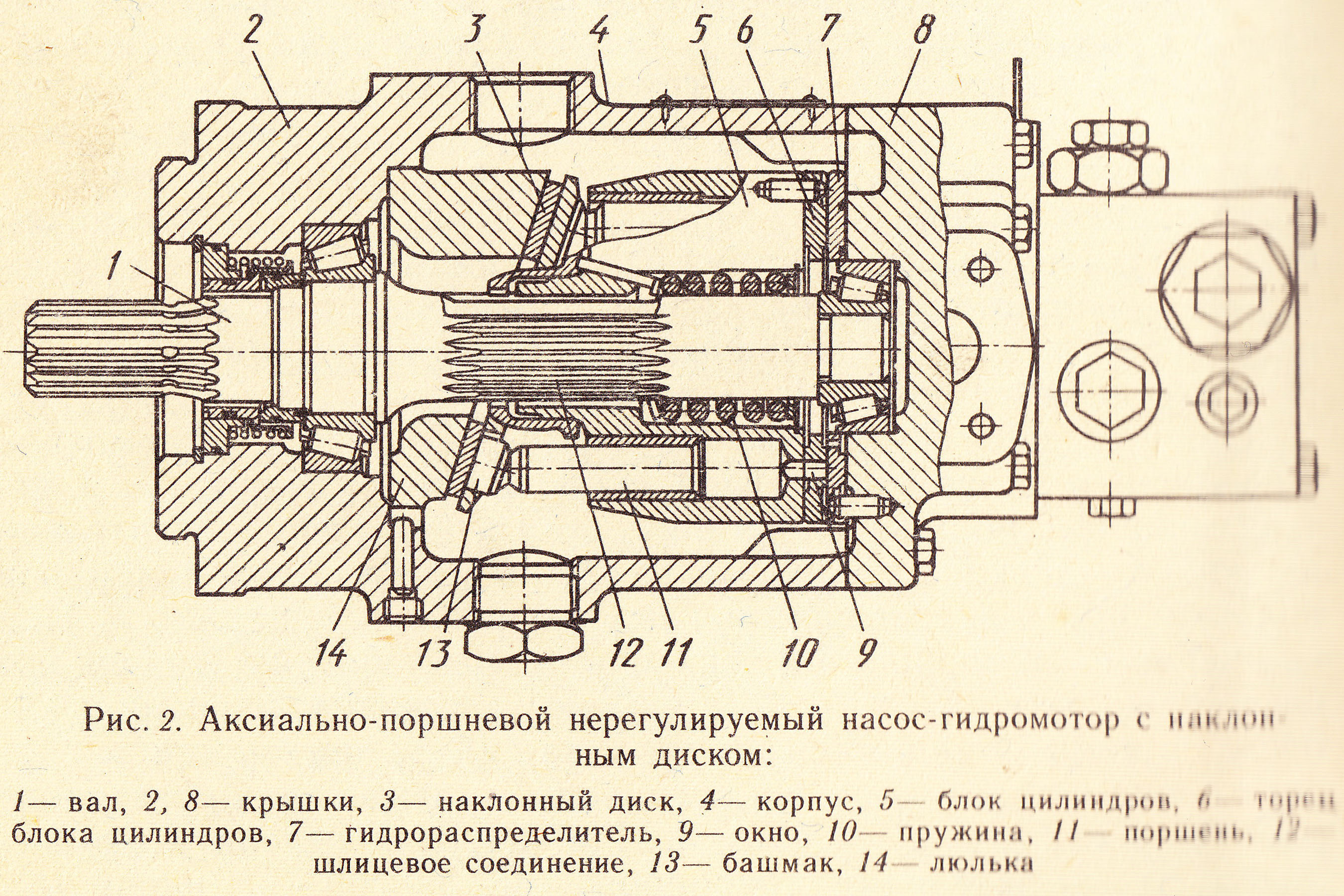

Конструкция нерегулируемого аксиально-поршневого насоса-гидромотора с наклонным диском показана на рис. 2.

В корпусе 4 вместе с валом 1 вращается блок 5 цилиндров. Поршни 11 опираются на наклонный диск 3 и благодаря этому совершают возвратно-поступательное движение. Осевые силы давления передаются непосредственно корпусным деталям - передней крышки 2 через люльку 14 и задней крышке 8 корпуса - через башмаки 13 поршней и гидрораспределитель 7, представляющие собой гидростатические опоры, успешно работающие при высоких давление и скорости скольжения.

В аксиально-поршневом насосе-гидромоторе применена система распределения рабочей жидкости торцового типа, образованная торцом 6 блока цилиндров, на поверхности которого открываются окна 9 цилиндров, и торцом гидрораспределителя 7.

Система распределения выполняет несколько функций. Она является упорным подшипником, воспринимающим сумму осевых сил давления от всех цилиндров; переключателем соединения цилиндров с линиями всасывания и нагнетания рабочей жидкости; вращающимся уплотнением, разобщающим линии всасывания и нагнетания одну от другой и от окружающих полостей. Поверхности образующие систему распределения, должны быть взаимно центрированы, а одна из них (поверхность блока цилиндров) - иметь небольшую свободу самоориентации для образования слоя смазки. Эти функции выполняет подвижное эвольвентное шлицевое соединение 12 между блоком цилиндров и валом. Чтобы предотвратить раскрытие стыка системы распределения под действием момента центробежных сил поршней, предусмотрен центральный прижим блока пружиной 10.

В нерегулируемом аксиально-поршневом насосе-гидромоторе с реверсивным потоком и наклонным блоком цилиндров (рис. 3) ось вращения блока 7 цилиндров наклонена к оси вращения вала 1. В ведущий диск 14 вала заделаны сферические головки 3 шатунов 4, закрепленных также с помощью сферических шарниров 6 в поршнях 13.

При вращении блока цилиндров и вала вокруг своих осей поршни совершают относительно цилиндров возвратно-поступательное движение. Вал и блок вращаются синхронно с помощью шатунов, которые, проходя поочередно через положение максимального отклонения от оси поршня, прилегают к его юбке 5 и давят на нее. Для этого юбки поршней выполнены длинными, а шатуны снабжены корпусными шейками. Блок цилиндров, вращающийся вокруг центрального шипа 8, расположен по отношению к валу под углом 30° и прижат пружиной 12 к распределительному диску (на рисунке не показан), который этим же усилием прижимается к крышке 9.

Рабочая жидкость подводится и отводится через окна 10 и 11 в крышке 9. Поршни, находящиеся в верхней части блока, совершают ход всасывания рабочей жидкости. В то же время нижние поршни вытесняя жидкость из цилиндров, совершают ход нагнетания. Манжетное уплотнение 2 в передней крышке гидромашины препятствует утечке масла из нерабочей полости насоса.